صنعت فولاد در زمره صنایع انرژیبر قرار میگیرد. انرژی از جنبههای مختلف برای صنعت فولاد دارای اهمیت است. جنبه اول، سهم تاثیر انرژی در قیمت تمامشده محصول نهایی است که با توجه به نرخ رشد روزافزون آن، از اهمیت فراوان و استراتژیک برخوردار است. برای مثال، افزایش قیمت حاملهای انرژی، که در سالهای گذشته رخ داده (متاثر از تغییرات جهانی و نیز اتفاقات و شرایط داخلی کشور)، و همچنین افزایش محتمل قیمت حاملهای انرژی در سالهای آینده به طور مستقیم (و غیرمستقیم) بر هزینههای تمامشده محصول نهایی تاثیرگذار است. همچنین این امر به طور مستقیم بر فروش محصولات فولادی و قابلیت رقابتپذیر بودن شرکتهای فولادی در بازارهای داخلی و خارجی تاثیر منفی میگذارد.

جنبه دوم این است که کیفیت انرژی دریافتی (مثلا برای فرایند تولید در شرکت فولاد خوزستان)، از جمله ثبات در کیفیت برق و آنالیز گاز ورودی، مستقیما بر کیفیت محصول تولیدی در فرایندهای مختلف تولید فولاد اثرگذار است و میزان مصرف انرژی را نیز تحت تاثیر خود قرار میدهد (مانند تاثیر آنالیز گاز ورودی بر کیفیت و میزان تولید آهن اسفنجی).

جنبه سوم، اقتصاد انرژی است. باید در نظر داشت که نمیتوان به انرژی به عنوان یک مقوله مستقل نگاه کرد، بلکه باید به موضوع هزینههای اقتصادی و اقتصاد انرژی نیز توجه کرد.

طبیعی است که هرچه مصرف انرژی در سازمانها بهتر مدیریت شود، در صورت افزایش مصرف (ناشی از تولید)، سهم انرژی در بهای تمامشده کاهش مییابد. به طور کلی، بهترین راهکار برای کاهش آلایندگیهای زیستمحیطی، بهبود و کنترل مصارف انرژی و کاهش تاثیرات آن بر محیط زیست است. در این زمینه اقدامات گستردهای در صنعت فولاد انجام شده است که برخی از آنها عبارتاند از استفاده از تکنولوژیهای جدید در تولید فولاد، تغییر فرایندهای تولید، استفاده از تجهیزات با تکنولوژی و راندمان مصرف بالاتر، انجام پروژههای بزرگی مانند سیستمهای غبارگیر و جمعآوری دود و همچنین تصفیهخانههای پساب صنعتی و استفاده از پساب فاضلاب شهری و صنعتی در فرایندهای تولید فولاد.

حرکت صنعت فولاد به سمت کاهش مصرف انرژی

با توجه به اهمیت تامین انرژی در کشورهای توسعهیافته، این مقوله از دیرباز مسالهای مورد توجه و مهم بوده است، به طوری که امروز انرژی کالایی کلیدی و استراتژیک شناخته میشود. بنابراین سعی برای بهبود عملکرد انرژی، به عنوان موتور محرکه توسعه و پیشرفت مداوم، در صنایع مختلف مد نظر بوده است. در صنعت فولاد، حدود 45 سال اجرای پروژههای بهبود برای بهینهسازی مصارف انرژی در فرایندهای تولید باعث کاهش بیش از 40 درصد مصرف برق در کوره قوس الکتریکی شده است. گفتنی است که همزمان حقالسهم انرژی در قیمت تمامشده، که قبلا حدود 11 درصد بوده، در حال حاضر به حدود 7 درصد کاهش پیدا کرده است.

به طور کلی، در یک واحد فولادسازی، بسته به نوع فرایند تولید فولاد، مصارف انرژی متفاوت خواهد بود. در تولید فولاد به روش قوس الکتریکی، بیشترین میزان مصرف انرژی به برق مورد استفاده در کوره اختصاص مییابد. همچنین بیشترین مصرف انرژی در تولید آهن اسفنجی به روش احیای مستقیم نیز به گاز تعلق دارد. در فرایند تولید گندله و واحدهای پیشتیبانی مانند آبرسانی، آهک و تولید اکسیژن نیز انرژی برقی و گازی قابلتوجهی مصرف میشود.

با گذشت زمان، صنعت تولید فولاد در سطح بینالمللی دستخوش تغییرات عمدهای از قبیل تغییرات تکنولوژیکی و ارتقای تکنولوژی موجود شده است: شارژ داغ به کوره، استفاده از کوره با ولتاژ «DC»، پیشگرمی، استفاده از مشعل در جداره کوره، تغییر ساختار سیستم خنککاری، بهبود کیفیت و پایداری سرباره، بهبود ضریب توان کوره، اجرای کامل اتوماسیون در کارخانجات و بهبود سیستم تزریق اکسیژن و کربن. این تغییرات عموما باعث افزایش تولید، بالا رفتن کیفیت محصول نهایی و کاهش انرژی در فرایندها میشود.

فولاد خوزستان و توسعه تکنولوژیها

با توجه به مصارف بالای انرژی در شرکت فولاد خوزستان و با صلاحدید مدیران ارشد سازمان، سیستم مدیریت انرژی «ISO50001» پایهگذاری و جاری شد. استقرار این سیستم باعث شناسایی بهتر منابع، تجهیزات و مصرفکنندههای عمده انرژی و فرایندهای انرژیبر در سطح سازمان شده و کنترل و پایش مصارف انرژی را هدفمندتر ساخته است. این استاندارد اولین بار در سال 1393 استقرار یافت و شرکت فولاد خوزستان در حال حاضر در حال تغییر ویرایش از «2011-ISO50001» به ویرایش «2018-ISO50001» قرار دارد. همچنین به منظور انطباق فرایندهای تولید گندلهسازی، احیای مستقیم و فولادسازی (کوره قوس الکتریکی) با استاندارد ملی معیار مصرف انرژی 9653 که هر سال توسط بازرسان سازمان ملی استاندارد مورد ممیزی میگیرد، دارای گواهینامه هستیم. بهعلاوه، انجام ممیزی داخلی انرژی به طور سالانه و انجام ممیزی فنی انرژی به طور دورهای از دیگر اقدامات مهم و تاثیرگذار در این زمینه است. بهجز موارد ذکرشده، در شرکت فولاد خوزستان اقدامات متفاوت دیگری هم در این زمینه انجام شده است که اهم آنها شامل این مواردند:

نخست، تغییرات عمدهای که کل فرایندهای بهرهبرداری را تحت تاثیر قرار میدهند. برای مثال، میتوان به بخش آهن اسفنجی شرکت اشاره کرد. در ابتدای تاسیس شرکت از سه تکنولوژی برای تولید آهن اسفنجی استفاده میشده که به مرور زمان، واحدهای بریکتسازی (گرم) و «HYL»، به علت راندمان پایین و مصرف بالای انرژی، از سرویس خارج شدهاند و به جای آنها دو کارخانه تولید آهن اسفنجی (زمزم 1 و 2) احداث شدهاند. همچنین تعریف پروژههایی همچون اسلب عریض و کارخانه تولید آهناسفنجی (زمزم 3)، که دارای تکنولوژی بالاتری هستند و علاوه بر گسترش و تکمیل زنجیره تولید فولاد، به بهینهتر شدن مصرف انرژی در سازمان کمک شایانی میکنند نیز در دست اقدام هستند.

دوم، تعریف پروژههای کوچک و اصلاح ساختار فعلی فرایندهای در حال بهرهبرداری، مانند پروژههای بهبود از قبیل:

- نصب آنالیزور آنلاین روی مسیر گاز طبیعی به منظور کنترل بهتر فرایندها؛

- تکمیل سیستم مانیتورینگ در واحدهای مختلف و کنترل دقیقتر فرایندها؛

- اصلاح «Power Factor» شبکه برق به وسیله بانک خازنی و…؛

- پیادهسازی و بهبود عملکرد کولینگ پنلها و «SVC»ها.

سوم، راهاندازی سیستم پیشنهادها در سطح سازمان و استفاده از ظرفیت و تجربه پرسنل برای بهبود فرایندها و بهینهسازی مصارف انرژی.

چهارم، اصلاح کنترل عملیاتها و آموزش پرسنل در زمینه انرژی نیز از جمله اقدامات کمهزینه و با تاثیر بالا در کنترل فرایند و بهینهسازی مصارف انرژی است که در قالب پیادهسازی سیستم مدیریت انرژی انجام شده و همواره در حال پایش و کنترل است.

پنجم، اقدام مهمی که اخیرا در این زمینه صورت گرفته اصلاح و بازنگری در فرایند تامین و خرید مواد اولیه و مصرفی و خرید قطعات، تجهیزات و تکنولوژی از منظر اقتصاد انرژی و یکپارچگی مدیریت مصرف انرژی بوده که هدف آن در نظر گرفتن و کنترل مصرف انرژی و قیمت تمامشده در فرایند تامین است.

انرژی و بهای تمامشده

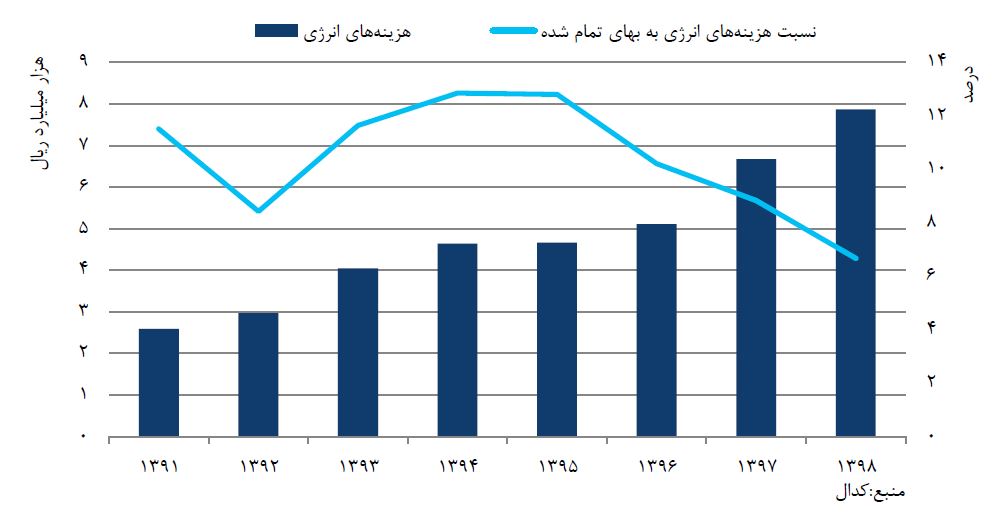

همانطور که عنوان شد، در فرایند تولید فولاد، عوامل متعددی از قبیل نوع تکنولوژی، نوع و تنوع محصولات تولیدی، کیفیت مواد اولیه، کیفیت انرژی و شرایط محیطی در مصرف انرژی اثرگذار است. نرخ مصرف انرژی شرکت فولاد خوزستان نسبت به شرکتهای مشابه و متوسط جهانی در وضعیت قابلقبولی است، ولی کماکان این نسبت با «best practice»ها فاصله دارد. هزینه انرژی در سالهای گذشته همواره صعودی و افزایشی بوده است. با توجه به وجود یارانه حاملهای انرژی در کشور ما و سیاست کاهش و حذف این یارانهها و همچنین کاهش اختلاف قیمت حاملهای انرژی با قیمت جهانی، در سالهای گذشته سهم هزینههای انرژی در محصول تمامشده بیشتر شده است. برای مثال، در مهرماه 1397 هزینه هر متر مکعب گاز دو برابر شد و در اردیبهشتماه سالهای 1398 و 1399 نیز در دو سال متوالی قیمت هر کیلووات ساعت برق 7 درصد افزایش یافت. با توجه به پیشبینیها، این روند در سالهای آینده نیز ادامه خواهد داشت. این روند نشان میدهد که سهم هزینههای انرژی در قیمت تمامشده محصول در سالهای آینده احتمالا باز هم بیشتر خواهد شد.

در همه طرحهای توسعه در سالهای اخیر، رعایت اصول و قوانین سیستم مدیریت انرژی به عنوان یک اصل مهم اضافه شده است، به گونهای که یکی از نکات مهم برای تایید و اجرایی شدن پروژهها و طرحهای کوچک و بزرگ در سطح شرکت فولاد خوزستان، بهبود عملکرد انرژی مطابق با دستورالعملهای جاری سازمان است. در طول اجرای پروژه نیز مجری کار موظف به رعایت این اصول و نیز ارائه گزارشهای دورهای به کارفرما در این خصوص است.

همچنین وجود طرحهای توسعه بزرگی همچون اسلب عریض و مگا مدول زمزم 3 (احیای آهناسفنجی)، علاوه بر بالا بردن ظرفیت تولید، بر کاهش میزان مصرف بر تن شرکت فولاد خوزستان نیز تاثیرگذار خواهد بود. گفتنی است که شرکت فولاد خوزستان تلاش میکند مطابق با نظام مدیریت انرژی، به جای کاهش مصرف انرژی، به بهینهسازی و اقتصاد انرژی توجه کند.

انتهای پیام/

ثبت دیدگاه