لازمه ادامه فعالیت و بقای یک بنگاه اقتصادی در دنیای رقابتی کنونی این است که به درک درستی از مدیریت هزینهها و نحوه اثرگذاری آن دست یابد. هر سازمانی خواستار ایجاد توازن میان کیفیت و کارایی محصول خود با قیمتهایی است که هم نیازهای مشتری را در نظر بگیرد و هم سودآوری سازمان را تضمین کند.

یکی از ویژگیهای سازمانهای موفق، برخورداری از توان رقابتی و رقابتپذیری است. در دنیای رقابتی، تنها با استفاده از قدرت تکنولوژی نمیتوان به حفظ، بقا و کامیابی یک سازمان در بلندمدت امیدوار بود. لذا سازمانها دریافتهاند که باید در تولید کالا، از همان مراحل راهاندازی خط تولید، نوآوری، کیفیت برتر و بهای تمامشده کمتر را سرلوحه کار خود قرار دهند. سازمانهایی در مدیریت بهای تمامشده موفق هستند که مدیریت هزینهها را بهخوبی درک کنند و با کاهش هزینهها و بالا بردن کیفیت محصول نهایی، قیمت تمامشده محصولات خود را کاهش دهند تا به این ترتیب در بازارها از رقبای خود پیشی بگیرند.

با توجه به نقش گسترده مس در توسعه اقتصادی جوامع و کشورها و همبستگی بسیار آن با رشد تولیدات صنعتی، صنعت مس ایران میتواند نقش مهمی در توسعه اقتصادی کشور ایفا کند و به یکی از عمدهترین منابع ارزآور برای کشور تبدیل شود. لازمه اصلی این مسئله اتخاذ رویکردی در زمینه تولید محصولات مس با بهترین کیفیت و حداقلِ بهای تمامشده است که این مسئله سبب خواهد شد تا حتی محدودیتهای موجود و تحریمهای شدید نیز نتوانند خللی در رشد صادرات و حضور این صنعت در بازارهای بینالمللی وارد آورند؛ مسئلهای که امروز شرکت ملی صنایع مس ایران با اهتمام به آن توانسته است به بازیگر کلیدی اقتصاد کشور تبدیل شود.

نقش مديريت هزينهها در کاهش هزينههای اضافی

مدیریت هزینهها اولین قدم یک بنگاه اقتصادی برای برنامهریزی منابع مالی است. با استفاده از این اطلاعات، واحد تولیدی میتواند هزینههای مورد نیاز خطوط تولید خود را تخمین بزند و منابع مالی مورد نیاز را به بخشهای مختلف اختصاص دهد. مدیریت بهای تمامشده محصولات تنها در صورتی نتایج مطلوبی را برای بهرهوری و سودآوری یک سازمان خواهد داشت که با یک روش منطقی و به صورت دائمی موجب کاهش قیمت تمامشده شود. کاهش موقت هزینهها، به سبب انتقال برخی از هزینهها به دوره زمانی بعدی، تاثیراتی نامطلوب در عملکرد کلی یک سازمان خواهد گذاشت.

داشتن رویکردی مناسب در زمینه مدیریت هزینهها در یک مجموعه میتواند در زمینه کنترل عملیات و افزایش بهرهوری کارکنان، تجهیزات و ماشینآلات و سایر عوامل موثر در تولید، کمک مهمی به مدیریت میانی بکند. شرکت ملی صنایع مس ایران، به عنوان بزرگترین متولی صنعت مس کشور، تمامی زنجیره تولید این محصول از معدن تا تولید محصول نهایی را در خود جای میدهد. با توجه به گستردگی فعالیتهای این مجموعه، مدیریت هزینهها امری بسیار مهم و حیاتی در کاهش بهای تمامشده محصولات به شمار میآید و به همین سبب، جایگاه مناسبی در سیاستگذاریهای شرکت ملی صنایع مس ایران دارد که نتیجه آن کاهش شدت روند افزایشی هزینهها، افزایش تولید و نهایتا کاهش قیمت تمامشده محصولات است.

به طور کلی، در سطح جهانی، صنعت مس در مقایسه با سایر فلزات اساسی از بالاترین حاشیه سود برخوردار است. قیمت تمامشده مس محتوی کنسانتره در سطح جهان طی سالهای 2017 تا 2019 از 2 هزار و 166 دلار بر تن به 2 هزار و 509 دلار بر تن رسیده است. بهای تمامشده تولید هر تن کاتد نیز به 2 هزار و 900 دلار میرسد.

رسیدن بهای تمامشده تولید هر تن مس محتوی کنسانتره و همچنین مس کاتدی شرکت ملی صنایع مس ایران در سال گذشته بهترتیب به 2 هزار و 115 دلار و 2 هزار و 888 دلار موید این مطلب است که این شرکت توانسته عملکرد مناسبی در مدیریت بهای تمامشده محصولات خود داشته باشد و این موضوع نویدبخش سودآوری مناسب این شرکت و حضور پررنگتر آن در بازارهای بینالمللی خواهد بود.

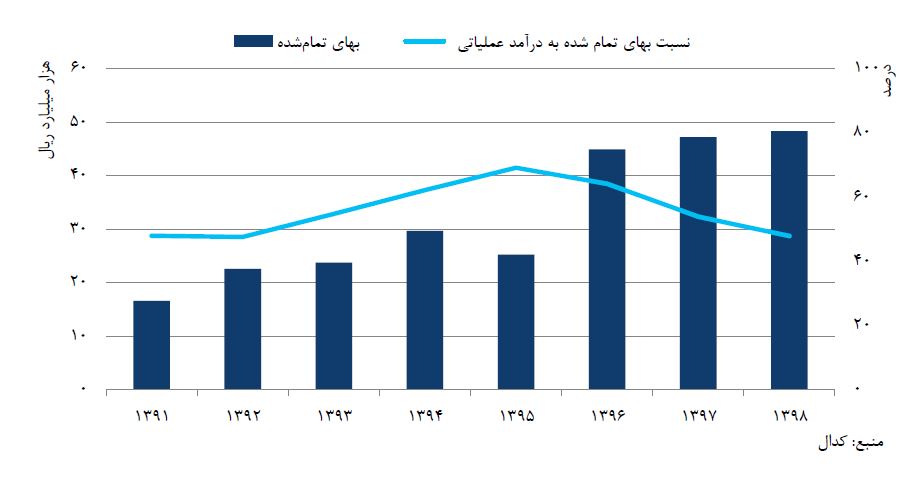

شرکت ملی صنایع مس ایران، به عنوان یکی از بزرگترین شرکتهای تولیدکننده مس در خاورمیانه و جهان، همسو و هماهنگ با شرکتهای بزرگ معدنی، اقداماتی را به منظور کاهش هزینههای تولید و افزایش سودآوری خود در دستور کار قرار داده است تا از این رهگذر بتواند سهم تولیدات را از تولید ناخالص داخلی افزایش دهد و افزایش صادرات و اشتغالزایی را برای کشور به ارمغان بیاورد. نمودار 1 نسبت بهای تمامشده به درآمد عملیاتی شرکت ملی صنایع مس ایران را بین سالهای 1391 تا 1398 نشان میدهد.

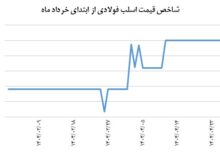

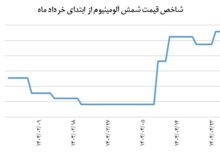

در شرايط فعلي، هزینههای تامین مواد اوليه موجود در بازار موجب افزايش بهای تمامشده بسیاری از تولیدکنندگان شده است. از این رو، این شركت همواره تلاش كرده است تا براي كاهش بهای تمامشده كاتد مس تولیدی، راهبردهايی مدون و اصولی را به اجرا بگذارد. در ششماهه اول سال 1399 نيز، به رغم افزايش نرخ ارز، شركت ملی صنایع مس ایران تلاش كرده تا اقلام اصلي و استراتژيك مورد نياز خود را در بازههای زمانی مناسب خریداری کند و توانسته است گام موثری در کاهش بهای تمامشده محصولات خود بردارد.

طرحهای توسعه، زمينهساز کاهش بهای تمامشده

شرایط بازار فلزات اساسی، خصوصا در عرصه مس، به گونهای است که بسیاری از تولیدکنندگان در سطح جهان بر طرحهای افزایش بهرهوری و کاهش هزینههای جانبی متمرکز شدهاند تا به این ترتیب بتوانند محصولی با حداقل بهای تمامشده روانه بازار کنند. همسو با سایر شرکتهای بزرگ معدنی، شرکت ملی صنایع مس ایران نیز استراتژی افزایش بهرهوری و کاهش بهای تمامشده را همواره سرلوحه اقدامات خود قرار داده است. این شرکت برای سودآوری و تولید بیشتر و کاهش هزینهها، استراتژی افزایش تولید و بهرهگیری کامل از تمام ظرفیتهای تولیدی را در دستور کار دارد.

پروژه کارخانه اسید شرکت ملی صنایع مس ایران، که با هدف تکمیل چرخه تولید مس در تکنولوژی ذوب فلش و تبدیل گازهای مضر به اسید سولفوریک یکی از طرحهای مهم این شرکت به شمار میآید، تاثیرات قابلتوجهی در کاهش هزینههای تمامشده خواهد داشت. احداث این پروژه یک طرح زیستمحیطی و اقتصادی برای این شرکت به شمار میرود. با اجرای این پروژه، تمامی گازهای مضر ناشی از فرایند ذوب فلش و کنترل به اسید سولفوریک تبدیل میشود که مادهای باارزش در صنعت به شمار میرود.

پروژه هیدرومتالورژی نیز از دیگر طرحهای توسعه شرکت ملی صنایع مس ایران است که تاثیراتی قابلتوجه بر کاهش بهای تمامشده کاتد مس تولیدی این شرکت دارد. این روش استحصال مس از کاسنگهای سولفیدی کمعیار معدن مس با استفاده از فناوری بیولیچینگ است. مراحل تغلیظ و ذوب مس در این روش حذف میشوند و همچنین میتوان از معادن کوچک برای استحصال مس بهره برد.

تغییر تکنولوژی کارخانه ذوب سرچشمه ریورب به فلش یکی از طرحهای توسعه این شرکت است که ضمن افزایش ظرفیت، امکان استفاده از کنسانترههای با عیار پایینتر را نیز امکانپذیر میکند. طرح توسعه ذوب خاتونآباد، که از 80 هزار تن به 120 هزار تن افزایش داشته، دیگر طرح توسعهای است که به طور غیرمستقیم بر کاهش بهای تمامشده تاثیر میگذارد.

بهرهوری، عنصر ضروری رشد سودآوری

منابع انسانی نقش مهمی در توسعه سازمان دارند. تاثیرات شگرفی که رشد روزافزون دانش و تکنولوژی بر روند توسعه صنایع ایجاد کرده آموزش نیروی انسانی و ارتقای سطح دانش فنی و توانمندیهای کارکنان را به یکی از عوامل مهم و اثرگذار در بهرهوری و کاهش هزینههای مجموعه بدل ساخته است.

در همین راستا، شرکت ملی صنایع مس ایران همواره سیاستهای گوناگونی را در راستای بالا بردن آموزش و بهرهوری نیروی انسانی خود دنبال میکند تا به این ترتیب بتواند سرانه تولید به ازای هر نفر را، که یکی از پارامترهای مهم در بهای تمامشده و بازدهی مجموعه است، افزایش دهد. این شرکت، در همین راستا، در اغلب مجتمعهای تولیدی خود در تلاش است تا با ارائه آموزشها و اطلاعات فنی و علمی بهروز و مطابق با استاندارهای ملی و بینالمللی، فراهم کردن فرصت یادگیری متناسب با نیازها، تلاش برای ارتقای سطح توانایی، تعیین نیازهای مهارتی و دانشی مشاغل بر اساس بهکارگیری روشهای نوین، علایق و استعدادهای فردی و گروهی و ارتقای اطلاعات و دانش نیروی انسانی در جنبههای مختلف، در جهت تحقق این مهم گام بردارد.

بدیهی است که در شرایط فعلی اقتصادی و نوسانات نرخ ارز، بینیازی از واردات و توجه به ساخت داخلی تجهیزات و قطعات یدکی، دیگر مسئله مهم و تعیینکننده در کاهش بهای تمامشده است. در همین راستا، شرکت ملی صنایع مس ایران با هدف نگاه به داخل، قطع وابستگی به کشورهای خارجی، تامین پایدار و در نهایت کاهش هزینههای تولید، همواره تولید داخلی و بومیسازی تجهیزات و قطعات یدکی را یکی از رویکردهای اساسی خود قرار داده است. این شرکت در همین راستا، طی سالهای گذشته، بسیاری از گلوگاههای خطوط تولید خود از معدن تا فرآوری مواد معدنی و پالایشگاه را بدون حضور کارشناسان خارجی بومیسازی کرده و در سالهای اخیر وارد ساخت بسیاری از قطعات و تجهیزات پیشرفته نیز شده است. بدیهی است که کاهش توقفهای خطوط تولید از عوامل اثرگذار بر هزینههای تولید برشمرده میشود. از این رو، بومیسازی بیش از پانصد قطعه و تجهیز با استفاده از توان سازندگان داخلی و با همکاری دانشگاهها و شرکتهای دانشبنیان فقط بخشی از فعالیتهای شرکت ملی صنایع مس ایران در حوزه کاهش هزینههای تولید و بهای تمامشده محصولات است، به گونهای که میتوان گفت در حال حاضر تنها 10 درصد از خریدهای بازرگانی این شرکت به خارج از کشور متکی است و حدود 90 درصد از خریدها از داخل کشور انجام میشود. به طور کلی، تولید کنونی شرکت ملی صنایع مس ایران به بیش از 2 میلیارد دلار میرسد، در حالی که این شرکت بابت این میزان تولید تنها حدود 40 تا 50 میلیون دلار نیاز ارزی دارد.

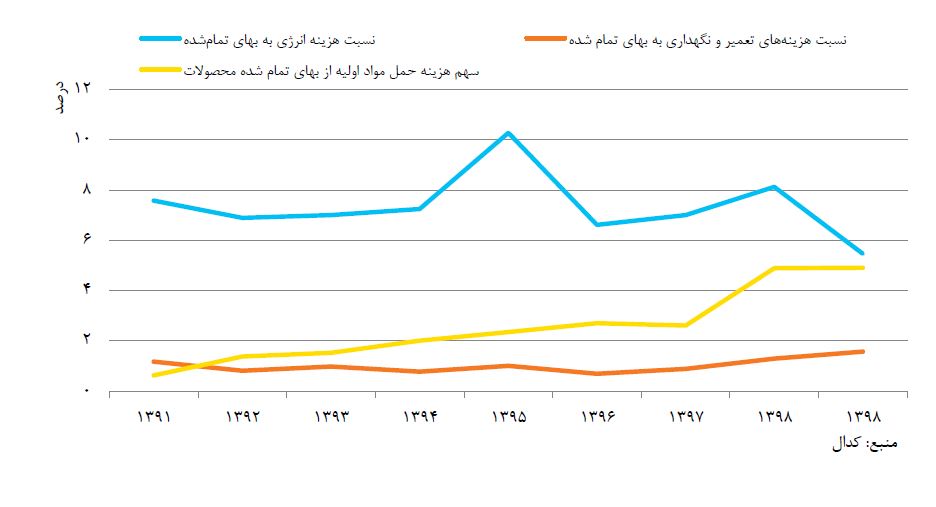

مسئله اثرگذار دیگر در زمینه هزینههای تولید شرکت ملی صنایع مس ایران، حقوق دولتی معادن و عوارض بازسازی است که طی سالهای 1387 تا 1392 از 300 تومان به ازای هر تن عیار خاک سولفور به 12 هزار تومان رسید. با پیگیریهای امور مالی معدن و گزارشهای تهیهشده، قیمت حقوق دولتی در سال 1393 از 12 هزار تومان به 6 هزار و 500 تومان کاهش پیدا کرد که این روند تاثیر زیادی بر کاهش هزینههای شرکت داشت.

دیگر راهبرد شرکت ملی صنایع مس ایران در زمینه کاهش بهای تمام شده بهبود ساختار هزینههاست. این راهبرد با روشهای مختلف از جمله توسعه و استقرار رَویهها و دستورالعملهای مورد نیاز و توجه به بودجهریزی عملیاتی در دستور کار قرار گرفته است.

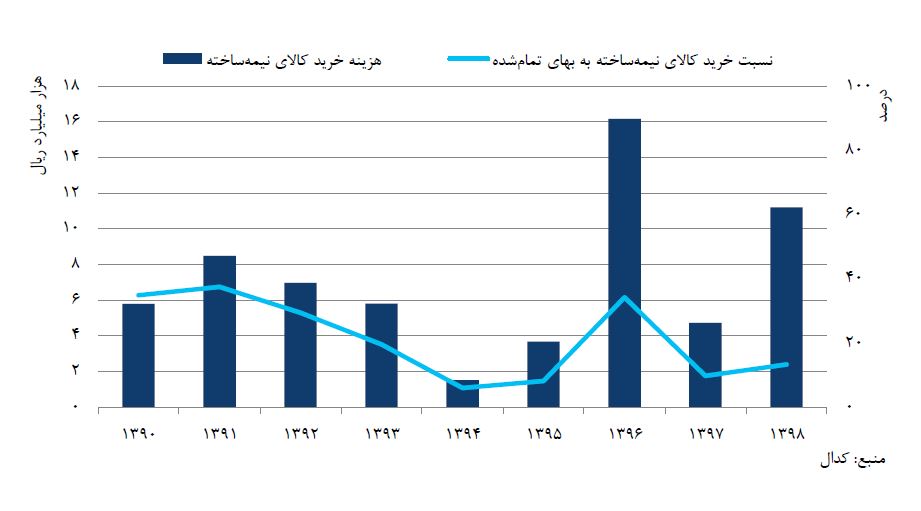

از دیگر اقدامات این شرکت برای کاهش هزینهها میتوان به کاهش قیمت تمامشده از طریق کنترل و پایش نرخ مصرف اقلام پرمصرف از جمله گلولهها، مواد شیمیایی و سایر اقلام اشاره کرد. همچنین نظارت موثر بر زنجیره تامین، که از طریق ایجاد و تاسیس سیستمهای اطلاعاتی بهروز و متناسب با نیازهای شرکت از جمله سیستم کدینگ، سیستم تعمیر و نگهداری و… صورت میپذیرد، از دیگر سیاستهای شرکت ملی صنایع مس ایران در این عرصه است. تجمیع درخواستها و عقد قراردادهای بلندمدت و رقابتیتر در حوزه تامین مواد اولیه به منظور ثابت نگه داشتن نرخها دیگر راهبرد این شرکت در کاهش هزینههای برخی از اقلام پرمصرف از جمله مواد شیمیایی، گلولهها و نسوزهاست.

دیگر اقدامات شرکت ملی صنایع مس ایران در زمینه کاهش هزینههای تولید عبارتاند از: تنوعبخشی و افزایش تامینکنندگان معتبر داخلی و خارجی که با ایجاد بانکهای اطلاعاتی جدید و بهروز در سطح شرکت در حال انجام و پیگیری است، بهبود فرایندهای تعمیراتی و تا حد امکان مبادرت به تعمیر و اصلاح در مقابل جایگزینی در قطعات شاولها، کامیونها، آسیابها و کورههای ذوب و نیز اجرای پروژههای مختلف برای مصرف بهینه روانکارها در آسیابها و تعمیرات پمپها و دمندهها.

انتهای پیام/

ثبت دیدگاه