سال ۱۴۰۰ با همه فرازونشیب های خود، به پایان رسید و مجموعه فولاد خوزستان با تلاش کارکنان توانست علیرغم محدودیتهای پیش رو، موفقیتهایی را کسب کند؛ در سال جاری نیز این مجموعه اهداف برنامهریزی شدهای را جهت رسیدن به نتیجه دنبال میکند. در این خصوص با امین ابراهیمی مدیرعامل فولاد خوزستان گفتوگویی انجام شده است که در ادامه متن کامل آن را میخوانید:

مهمترین چالشهای صنعت فولاد ایران چیست؟

صنعت فولاد زیرساخت اصلی دیگر صنایع به شمار میآید. توجه به زنجیره فولاد و سرمایهگذاری بلندمدت میتواند، پشتوانه مناسبی برای دیگر صنایع باشد و این صنعت در چند سال اخیر در مدار افق برنامهریزی گام برداشته است. اگر نگاهی گذرا به رشد تولید فولاد در 10 سال گذشته بیندازیم، به خوبی مشاهده میکنیم که صعنت فولاد در افق ۱۴۰۴ یعنی دستیابی به تولید ۵۵ میلیون تن و حتی فراتر، حرکت روبهرشد داشته است، اما این توازن در سایر موارد دیده نمیشود. مواردی که باعث شده، دستیابی به افق ۱۴۰۱ و فراتر از آن با چالش مواجه شود. طی سال ۱۴۰۰ محدودیتهای انرژی باعث شد تا بخشی از تولید برنامهریزی شده از دست برود؛ نبود توازن زنجیره صنعت و چالش تامین مواد اولیه (سنگآهن)، دسترسی به منابع آبی و انرژی (برق و گاز طبیعی)، فراهم نبودن زیرساختهای کافی (حملونقل ریلی، جادهای و بندر)، از جمله مواردی هستند که هرکدام به تنهایی میتوانند زنجیره تولید فولاد را با تهدید مواجه کنند.

چه راهکارهای حل چالشهای بزرگ صنعت فولاد در نظر دارید؟

هر کدام از چالشها راهحلهای جداگانهای دارند؛ در حوزه سنگآهن، باید در ابتدا از صدور مجوزهای مازاد بر توازن زنجیره فولاد جلوگیری شود، چراکه در صورت احداث هر واحد جدید فولادی در زنجیره، کسری سنگآهن تشدید خواهد شد. باید به سمت توسعه فعالیتهای اکتشافی و افزایش عمق اکتشافات گام برداریم، زیرا این کار میتواند با تشکیل کنسرسیومی از فولادسازان عمده صورت بپذیرد. سرمایهگذاری و خرید معادن سنگآهن در کشورهای آهنخیز جهان و واردات مواد اولیه، میتواند در تامین سنگآهن موثر باشد. در حوزه انرژی توسعه نیروگاههای تجدیدپذیر، احداث نیروگاه اختصاصی برای صنایع پرمصرف با تنظیم قراردادهای سهجانبه با صنعت، استفاده از دیگر انرژیها مانند انرژی خورشیدی، ایجاد بازار برق و تضمین تامین برق از سوی تامینکنندگان، اصلاح الگوی مصرف و الزام صنایع و کشاورزی به دریافت ایزوها، مدیریت بهتر مصرف گاز در کشور و کاهش محدودیتهای صنایع مادر همچون فولاد، ایجاد تفاوت معنادار در هزینه گاز مصرفی برای فرایندهای ارزشآفرین و غیر ارزشآفرین، تنوع سبد تامین و تولید برق از منابع غیر از گاز طبیعی مواردی هستند که راهگشا هستند.

شرکت فولاد خوزستان با چه موانع و مشکلاتی روبهرو است؟

مهمترین چالش پیش رو، محدودیتهای برق در تابستان و گاز برای فصل زمستان است. سال گذشته نزدیک به ۶۰۰ هزار تن تولید برنامهریزی شده شرکت به واسطه محدودیتهای انرژی از دست رفت. این در حالی است که تولیدات فولاد خوزستان با نگاه اولویت تامین داخل، صادراتمحور است. از طرفی طی سنوات گذشته، طرحهای توسعهای که در صنعت فولاد اجرایی شده، به این صورت بودندن که شرکتهای معدنی به جای پرداختن به کارهای اکتشافی، به تولید فولاد روی آوردهاند در حالی که طرحهای توسعه باید در استان خوزستان متمرکز شود، ولی استانهای معدنی مثل کرمان، خراسان و…، که مطلوب است طرحهای اکتشافاتی را دنبال کنند، به تولید روی آوردهاند. طی سال 1400، نزدیک به چهار میلیارد و ۷۵۰ میلیون دلار در صنعت فولاد ارزآوری داشتیم. مجموعه فولاد خوزستان به واسطه موقعیت راهبردی که در کشور دارد، توانسته ۱/۴ میلیارد دلار از این ارزآوری را به خود اختصاص دهد که نزدیک به ۳ درصد کل ارزآوری کشور محسوب شده است. توسعه نباید با نگاه جزیرهای و بدون توجه به زیرساختها صورت پذیرد. شرایط اقلیمی و جغرافیایی کشور به گونهای است که طرحهای توسعهای فولادی باید در مناطقی باشد که دسترسی به منابع انرژی مانند آب، برق و گاز را داشته باشند و از طرفی، نزدیکی به مرزها و وجود بنادر، هزینههای حملونقل و صادرات را به میزان قابل توجهی کاهش میدهد.

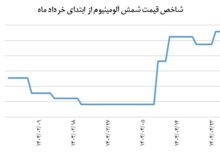

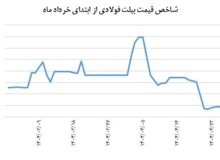

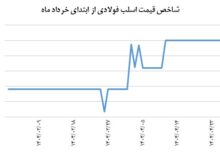

مصوبه عوارض صادراتی را چگونه ارزیابی کرده و چه تاثیری بر عملکرد شرکتها و بازار فولاد داشته است؟

بهانهای که برای وضع عوارض صادراتی اعلام شد، تثبیت قیمتهای داخلی بوده که این در حالی است که صادرات کشور مازاد نیاز داخل از دولت انتظار میرود برای کمک به صنایع و رونق تولید به دنبال راهکارهای عملیاتی باشند. به عبارت دیگر، دولتها به واسطه وظیفه ذاتی باید نقش تسهیلگر را بر عهده بگیرند؛ ابلاغ ناگهانی دستورالعملهای خلقالساعه که برخی هم بدون در نظر گرفتن شرایط حاکم بر بازار وضع شدهاند، نه تنها به ثبات در بازار و کاهش قیمت منجر نمیشود، بلکه به رکود بازار داخلی و از دست رفتن بازارهای بینالمللی ختم خواهد شد. جنگ اوکراین شرایطی را به وجود آورده که تولیدکنندگان فولاد کشور میتوانند بخشی از کمبود عرضه فولاد جهان را با صادرات بیشتر جبران کنند، اما در این بین، وضع عوارض صادراتی نه تنها این فرصت را تهدید میکند، بلکه میزان فعلی صادرات را هم تحتالشعاع قرار میدهد. به این صورت، بخشی از درآمدهای ارزی ناشی از صادرات صرف واردات مواد اولیه و تجهیزات تولیدکنندگان میشود. وضع عوارض بر صادرات به آن معنا است که صادرکنندگان فولاد هم باید مالیات پرداخت کنند، هم عوارض صادراتی.

نظر شما در مورد قطع برق صنایع فولادی و راهکارهای مقابله با این معضل چیست؟

حداکثر نیاز مصرف اصلاح شده همزمان کشور در سال ۱۳۹۹، حدود ۵۵ هزار مگاوات بوده است که پیشبینی میشود این عدد در سال ۱۴۰۴ به حدود ۶۶ هزارمگاوات افزایش یابد. به منظور تحقق چشمانداز بیست ساله در افق ۱۴۰۴ برای تولید ۵۵ میلیون تن فولاد خام، سالانه بالغ بر ۴۶ میلیون کیلووات ساعت برق نیاز است که حدود ۱.۳۷ برابر مقدار مصرف برق فعلی فولاد که سالانه 33 هزار و 545 میلیون کیلووات ساعت است. احداث نیروگاه اختصاصی برای صنایع پرمصرف با تنظیم قراردادهای سهجانبه با صنعت، استفاده از دیگر انرژیها مانند انرژی خورشیدی، ایجاد بازار برق و تضمین تامین برق از سوی تامینکنندگان، اصلاح الگوی مصرف و الزام صنایع و کشاورزی به دریافت ایزوهای انرژی، تنوع سبد تامین برق از مسیرهایی به جز گاز طبیعی، احیا نیروگاههای قدیمی و بهروزرسانی تجهیزات، میتوانند در جلوگیری از اعمال محدودیتهای برق موثر باشند و همچنین باید در برنامهریزی خاموشیهای برق، سایر صنایع نیز در نظر گرفته شوند.

در خصوص برنامههای تولید و توسعه شرکت فولاد خوزستان برای سال ۱۴۰۱ توضیحاتی بفرمایید.

برنامه این شرکت برای افق 1401، دستیابی به ظرفیت ۱۳.۶ میلیون تن تولید پایدار در کل زنجیره ارزش فولاد از سنگ تا محصول نهایی برنامهریزی شده و در حال اجرا است. هماکنون ظرفیت فعال ایجاد شده برای شرکت فولاد خوزستان به غیر از شرکتهای تابعه در سال ۱۴۰۱ بالغ بر ۳.۸ میلیون تن است. برنامه عملیاتی سبد طرحها و پروژههای توسعه شرکت فولاد خوزستان در سال گذشته به عنوان پنجمین برنامه عملیاتی مبتنی بر طرح جامع فاز چهارم توسعه ظرفیت و زیستمحیطی فولاد خوزستان مشتمل بر ۱۳۲ پروژه با سرمایهگذاری ۱۷۰ هزار میلیارد ریالی تدوین شده که در آن پروژههای بزرگی چون پروژه احداث کارخانه مگامدول آهن اسفنجی (زمزم ۳) با مشخصات منحصربهفرد خود در سطح کشور و نیز پروژه احداث پکیج ماشین ریختهگری اسلب عریض که نقش مهمی در توسعه بازار هدف فولاد خوزستان خواهد داشت، تعریف شده و در حال پیگیری و اجرا هستند. همچنین سایر پروژههای زیرساختی چون احداث کارخانه اکسیژن ۴، خط و پست ۴۰۰ کیلوولت، نیروگاه ۵۲۰ مگاواتی برق و…، در دستور کار قرار گرفتهاند و طبق برنامههای زمانبندی مربوطه در حال پیگیری و اجرا است. در واقع برنامه عملیاتی سبد طرح و پروژه شرکت فولاد خوزستان در چهار محور اصلی پایداری تولید، افزایش ظرفیت، بهینهسازی و عمومی پشتیبانی (زیست محیطی و مسئولیتهای اجتماعی و ساختمانی) تعریف شدهاند.

انتهای پیام/

ثبت دیدگاه