استفاده از فناوریهای نوین و تکامل تکنولوژیها بهبود پارامترهای اقتصادی و فنی تولید را به دنبال خواهد داشت و موجب تسهیل شرایط بهرهبرداری از ظرفیتهای تولیدی خواهد شد. دیگر عامل اثرگذار در زمینه بهروزرسانی فناوریها، بهبود شاخصهای زیستمحیطی است. توجه به محیطزیست یکی از مهمترین دغدغههای حال حاضر بسیاری از صنایع جهان است. از همین رو، امروزه اغلب واحدهای صنعتی و تولیدی در سطح جهان در تلاش هستند تا با تامین و بهکارگیری تجهیزاتی پیشرفته و بهروز، به سمت رشد کمّی و کیفی تولیدات خود حرکت کنند و جایگاهی مناسب را در بازارهای بینالمللی به خود اختصاص دهند.

در سالهای گذشته، در واحد ذوب مجتمع مس سرچشمه از تکنولوژی کورههای انعکاسی (Reverbratory) استفاده میشد، اما در سال 1396 تکنولوژی ذوب این مجتمع در طی پروژهای با همکاری شرکت اتوتک (Outotec) فنلاند با تکنولوژی جدید ذوب فلش (Flash) جایگزین شد. این پروژه با هدف افزایش تولید مس و کاهش سوخت گاز طبیعی در مجتمع مس سرچشمه، به اجرا درآمد. در این روش، با وجود کاهش قابل ملاحظه غلظت گازهای دی اکسید کربن و منو اکسید کربن، غلظت گاز دی اکسید گوگرد بسیار بالاتر از کوره انعکاسی است که در نتیجه، تولید اسید سولفوریک را نیز از نظر فرایندی، اقتصادیتر و از نظر فنی، راحتتر میکند. در پروژه تغییر تکنولوژی واحد ذوب مجتمع مس سرچشمه از تکنولوژی انعکاسی به تکنولوژی فلش، بر اساس سیاستهای شرکت ملی صنایع مس ایران، تلاش شد تا تجهیزات و قطعات مورد استفاده تا حد امکان و با توجه به جنبههای اقتصادی و فنی پروژه، از داخل کشور تامین شوند.

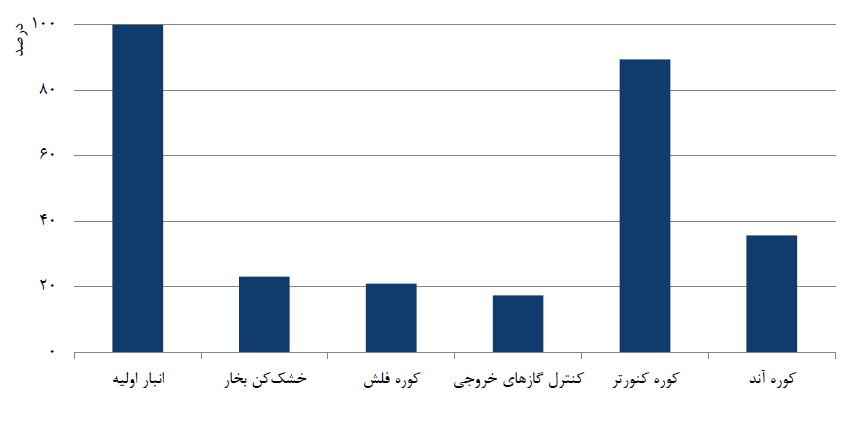

سهم قابل توجه تجهيزات داخلي در واحد ذوب سرچشمه

در واحد ذوب مجتمع مس سرچشمه، کنسانتره مس ورودی به آند مس مورد استفاده در پالایشگاه مس تبدیل میشود. فرایند تولید در این مجتمع را میتوان در بخشهای مختلفی مورد بررسی قرار داد. ناحیه نخست، ناحیه انبار اولیه و آمادهسازی خوراک ورودی است. در این بخش، ماشینآلات و تجهیزاتی همچون انواع نوارهای نقاله بلتی و زنجیری، بینهای ذخیره کنسانتره و غبار، ویبرتینگ اسکرین و انواع جرثقيل سقفي با ظرفيتهاي متفاوت مورد استفاده قرار میگیرند. تعداد ماشینآلات و تجهیزات مورد استفاده در این بخش 33 دستگاه است که تمامی آنها در داخل کشور تولید میشوند. گفتنی است که با توجه به وندور لیست مورد تایید شرکت ملی صنایع مس ایران و نیز حساسیتهای موجود در فرایند تولید، موتورهای نوار نقاله و فیدرهای مورد استفاده در این بخش از تولیدکنندگان مطرح اروپای غربی خریداری شده است.

در بخش بعدی که ناحیه خشککن بخار نام دارد، کنسانتره ورودی به کوره فلش به منظور کاهش رطوبت موجود تا 0.3 درصد، حرارت داده میشود. این فرایند توسط دستگاه خشککن کنسانتره (Steam dryer) صورت میپذیرد. سازنده این تجهیز، شرکت فنلاندی کومرا (Kumera) است. از دیگر تجهیزات این بخش میتوان به تانك كندانس برگشتي، انواع پمپهای کندانس، انواع فنهای خنککن، انواع داکتهای انتقال گاز و سیستمهای توزین دقیق کنسانتره اشاره کرد. به طور کلی، تعداد تجهیزات مورد استفاده در بخش خشککن بخار به 26 دستگاه میرسد که از این میزان، 6 دستگاه از تولیدات داخلی تامین شده و 20 دستگاه از خارج خریداری شده است. با این حال، سهم تجهیزات داخلی از مجموع ارزش ریالی تجهیزات مورد استفاده در بخش خشککن بخار تنها 0.22 درصد است و 99.78 درصد از مجموع ارزش ریالی این تجهیزات به واردات اختصاص دارد.

واحد کوره فلش را میتوان قلب فرایندی واحد ذوب سرچشمه دانست. در این ناحیه، مخلوطی از کنسانتره، هوا و سوخت وارد کوره فلش میشود و پس از انجام واکنشهای لازم، مذاب مورد استفاده در سایر بخشهای مجتمع تولید میشود. از مزیتهای تغییر تکنولوژی از کوره ریورب به کوره فلش میتوان به افزایش مذاب تولیدی و کاهش چشمگیر مصرف سوخت اشاره کرد. سازنده اصلی این کوره، شرکت اتوتک است و شرکت آر.اچ.آی (RHI) آجرهای نسوز آن را تهیه کرده است. از دیگر تجهیزات مورد استفاده در این بخش میتوان از مشعلهای اصلی و کمکی و همچنین لاندرهای انتقال مواد مذاب کوره نام برد. به طور کلی، در این بخش 43 تجهیز مشغول به فعالیت هستند که از این میزان، 9 دستگاه تولید داخل بوده و 34دستگاه از کشورهای خارجی خریداری شدهاند. سهم تجهیزات تولید داخلی از مجموع ارزش ریالی تجهیزات مورد استفاده در این بخش 1.19 درصد و سهم تجهیزات وارداتی حدود 98.81 درصد است.

گازهای خروجی از کوره فلش دمایی بسیار بالا (حدود 1300 درجه سانتیگراد) دارند و دارای انرژی حرارتی بسیار بالایی هستند. این انرژی در مجموعه (WHB، (Waste Heat Boiler جذب میشود و برای تولید بخار آب پرفشار به منظور استفاده در ناحیه خشککن بخار و همچنین نیروگاههای حرارتی به کار میرود. تجهیزات مورد استفاده در این بخش، که Off Gas Handling نام دارند، در زمره تجهیزات مدرن و هایتک قرار میگیرند. مجموعه WHB و همچنین پمپهای High Pressure تعبیهشده در این مجموعه ساخت شرکتهای آلمانی هستند. تجهیز دیگری که در این ناحیه مورد استفاده قرار میگیرد ESP یا فیلتر الکترواستاتیکی است که به منظور جداسازی غبار کنسانتره اگرچه در سالهاي اخير پيشرفتهاي چشمگيري در زمينه ساخت تجهيزات و ماشينآلات واحدهاي ذوب و پالايش مس در داخل کشور صورت گرفته است، اما کماکان سطح کيفي برخي از اين تجهيزات فاصلهاي آشکار با نمونههاي خارجي دارند. به رغم اين مسئله، قيمت پايينتر تجهيزات ساخت داخل در مقايسه با تجهيزات خارجي، تامين پيوسته و بدون مشکل و همچنين مواجه نشدن با محدوديتهاي ناشي از تحريمها استفاده از توليدات داخلي را بهصرفهتر کرده است.

و کاهش آن در گاز خروجی و همچنین جلوگیری از هدررفت خوراک اولیه در نظر گرفته شده و ازجهاد دانشگاهي با ليسانس شرکتی دانمارکی (fls) خریده شده است که یکی از معتبرترین شرکتهای دنیا در ساخت فیلترهای الکترواستاتیکی به شمار میرود. از دیگر تجهیزات این ناحیه میتوان به انواع دمپرها با نوع و ابعاد مختلف و بویلرها و تجهیزات آنها شامل پکیج بویلر پمپها و سیستم ضربهزن اشاره کرد. به طور کلی، 52 تجهیز مختلف در این ناحیه مشغول فعالیت هستند که از این تعداد، 9 تجهیز ساخت داخل کشور بوده و 43 تجهیز از کشورهای خارجی خریداری شدهاند. گفتنی است که سهم تجهیزات داخلی از مجموع ارزش ریالی این بخش حدود 55/6 درصد است.

مس تولیدشده در کوره فلش، در مرحله بعدی، وارد کوره کنورتور میشود. در این کوره، در بازه زمانی حدودا هشتساعته، آهن و گوگرد همراه مس به کمک هوای فشرده اکسید میشوند و در نهایت، مس بلیستر با عیار حدودا 99.5 درصد تولید میشود. از مهمترین تجهیزات مورد استفاده در این بخش میتوان به کمپرسورهای تولید هوای فشرده، هودهای اولیه و ثانویه و متعلقات آنها اشاره کرد. به طور کلی، در این بخش نوزده تجهیز تعبیه شده که از این تعداد، هفده تجهیز داخلیاند و دو دستگاه از کشورهای خارجی خریداری شدهاند. همچنین سهم تجهیزات داخلی از مجموع ارزش ریالی تجهیزات نصبشده در این محل برابر 77.63 درصد است.

آخرین بخش فرایند تولید در واحد ذوب سرچشمه، ناحیه کورههای آندی و چرخهای ریختهگری نام دارد. وظیفه این بخش بالا بردن عیار مس بلیستر و رساندن آن به عیار مورد نیاز پالایشگاه مس است. در این کورهها، عملیات احیای مذاب با استفاده از هوا و گاز طبیعی صورت میگیرد و محصول نهایی (آند) تولید میشود. از تجهیزات مورد استفاده در این بخش میتوان به مواردی همچون مشعلهای کوره، چرخ ریختهگری، قالبها و تجهیزات مبادله حرارت اشاره کرد. به طور کلی، تعداد تجهیزات مورد استفاده در ناحیه کوره آند واحد ذوب مس سرچشمه به 56 دستگاه میرسد که از این میزان، 20 تجهیز تولید داخل است و 36 تجهیز از کشورهای خارجی خریداری میشود. سهم تجهیزات تولید داخل از مجموع ارزش ریالی تجهیزات این بخش حدود 27/34 درصد است.

فرصتسازی

لازمه اصلی ساخت داخلی تجهیزات و استفاده از آنها در صنعت، بررسی و ارزیابی دقیق جنبههای مختلف فنی و اقتصادی پروژه است. در جهان امروز، تامین و تولید داخلی قطعات و تجهیزات پرمصرف تاثیراتی چشمگیر بر رشد تولیدات و کاهش بهای تمامشده محصول خواهد داشت. با این حال، ساخت داخلی تمامی ماشینآلات و تجهیزات مختلف مورد استفاده در صنعت چندان منطقی به نظر نمیرسد و صرفه اقتصادی نخواهد داشت.

به طور کلی، میتوان گفت در واحد ذوب مجتمع مس سرچشمه حدود 35 درصد تجهیزات از تامینکنندگان داخلی و 65 درصد آنها از تولیدکنندگان خارجی تامین شدهاند. با این حال، مطابق بررسیها، شرکتهای داخلی با برخورداری از توانایی بالا و دانش روز، قادر هستند تا حدود 30 درصد از تجهیزات خارجی مورد استفاده در واحد ذوب سرچشمه را نیز تامین کنند؛ مابقی مربوط به تکنولوژیهایی خاص و منحصربهفرد میشود که امکان ساخت آنها در داخل کشور وجود ندارد.

اگرچه در سالهای اخیر پیشرفتهای چشمگیری در زمینه ساخت تجهیزات و ماشینآلات واحدهای ذوب و پالایش مس در داخل کشور صورت گرفته است، اما کماکان سطح کیفی برخی از این تجهیزات فاصلهای آشکار با نمونههای خارجی دارد. به رغم این مسئله، قیمت پایینتر تجهیزات ساخت داخل در مقایسه با تجهیزات خارجی، تامین پیوسته و بدون مشکل و همچنین مواجه نشدن با محدودیتهای ناشی از تحریمها استفاده از تولیدات داخلی را بهصرفهتر کرده است. در همین راستا، شرکت ملی صنایع مس ایران همواره تلاش داشته است تا بهکارگیری تجهیزات تولید داخل را به جای نمونههای خارجی در اولویت خود قرار دهد تا به این ترتیب، ضمن تامین نیاز خود، زمینه و فرصت مناسبی برای توسعه واحدهای فعال در زمینه ساخت ماشینآلات و تجهیزات فراهم آورد. در حال حاضر، یکی از مسائل اساسی موجود در تامین ماشینآلات و تجهیزات، مسئله ضمانت، خدمات پس از فروش و گارانتی است. به سبب تشدید تحریـمهای ظالمانـه در سالهـای اخیر، اغلـب شرکتهای خارجی تامینکننده ماشینآلات و تجهیزات مورد استفاده در صنعت مس کشور از ارائه این خدمات امتناع میکنند. بهعلاوه، شرکتهای داخلی ساخت ماشینآلات و تجهیزات نیز با مشکلاتی در زمینه ارائه خدمات پس از فروش برای محصولات خود مواجه هستند. تامین مواد اولیه این واحدها، که عموما در زمره مواد حساس قرار دارند و از خارج کشور خریداری میشوند، به سبب تحریمها، با مشکلاتی مواجه است که این مسئله موجب میشود تا این شرکتها نتوانند بهموقع و با کیفیت مناسب به تعهدات خود عمل کنند. چالش دیگر این شرکتها شرایط اقتصادی و تورمی سالهای اخیر کشور است؛ زیرا بسیاری از قراردادهای تامین ماشینآلات در سالهای گذشته تنظیم شدهاند و این شرکتها قادر نیستند در شرایط اقتصادی کنونی، تعهدات خود را مطابق با قرارداد و قیمت سالهای گذشته به انجام برسانند.

انتهای پیام/

ثبت دیدگاه