داراییهای فیزیکی هر سازمان به داراییهایی اطلاق میشود که عینی و قابل شمارش و محاسبه باشند. برای مثال، در یک کارخانه تولیدی، تمامی تجهیزات فرایند تولید، تاسیسات، ماشینآلات، ساختمانها، زمینها، خودروها و هرآنچه ماهیت فیزیکی داشته باشد و سازمان برای کسب آن هزینه کرده و پول پرداخته باشد، داراییهای فیزیکی سازمان محسوب میشوند. بدیهی است که مدیریت صحیح داراییهای فیزیکی و تجهیزات در حوزههای مختلف، خصوصا در سازمانهای بزرگ صنعتی و معدنی، بر مواردی همچون کاهش هزینهها در دوره عمر هر دارایی، افزایش تولید و بهرهوری نیروی کار، کنترل بهتر و موثرتر بودجه، افزایش بازگشت سرمایهگذاری و رشد، ارتقای عملکرد زیستمحیطی، ایمنی و سلامت، پشتیبانی موثر در فرایند تصمیمگیری، مهندسی مجدد سازمان، مدیریت ریسک، افزایش رضایتمندی مشتریان و ارتقای شهرت کسبوکار تاثیرگذار خواهد بود.

گام در راه مديريت دارايیها

صنایع معدنی و فلزی از جمله صنایعی هستند که فرایند تولید آنها وابستگی زیادی به برنامهریزی و فرایند پیوسته تولید دارد و در صورت فقدان نظام نت مناسب برای ماشینآلات و تجهیزات در معدن و صنایع معدنی و مواجه شدن با خرابیهای ناگهانی که گاهی موجب از دست دادن کامل ماشینآلات میشود، صدمات جبرانناپذیری بر تولید و پایداری آن وارد خواهد آمد. بنابراین استقرار سیستم مدیریت داراییهای فیزیکی به بهبود سطح قابلیت اطمینان و دسترسپذیری تجهیزات کمک شایانی میکند و با توجه به رابطه معمول عملیاتها و مدیریت دارایی در معدن و صنایع معدنی، میتوان اظهار کرد که برنامه مدیریت دارایی باید یکی از اصلیترین عوامل و نیز محرکی برای عملیات آنها باشد.

با وجود استقبال صنایع مختلف از جمله صنایع معدنی از حوزه مدیریت دارایی فیزیکی در سطح دنیا، با توجه به جدید و کمسابقه بودن این موضوع در ایران، تاکنون برنامهریزی جدی و گستردهای در این حوزه انجام نشده است. البته مدیریت دارایی فیزیکی در صنایع مختلف، از جمله شرکتهای فولادی و مجموعههای نفتی، با ایجاد پایگاه دانشی، بر اساس اصول علمی در حال تدوین شدن و استقرار است.

در سازمانهای بزرگ صنعتی، اجرای چرخه نگهداری و تعمیرات، بسیار کلیدی، مهم و نیز بسیار سخت و زمانبر است. شرکت فولاد خوزستان، با توجه به برخورداری از نیروی انسانی متخصص و همکاری با شرکتهای پیشرو در این زمینه، یکی از پیشروان نظامهای نت در سطح کشور به شمار میرود. در این شرکت، تجهیزات به طور کلی به سه بخش «خیلی حساس»، «حساس» و «غیرحساس» تقسیم شدهاند و با توجه به عملکرد آنها، فارغ از محل قرارگیری، از سیستمهای EM (تعمیر بعد از خرابی)، PM (نگهداری و تعميرات پيشگيرانه)، TPM (نگهداری و تعميرات بهرهور فراگير) و RCM (نت مبتنی بر قابلیت) در کمیتههای کاهش توقفات استفاده میشود. نمونهای از فعالیتهای صورتگرفته RCM در بخش فولادسازی، اجرای طرح پنلهای آبگرد کورهها است که با انجام فعالیتهای اصلاحی روی آن، توقفات حدود 30 درصد کاهش یافت و با تثبیت اقدامات، روند بهینه و کاهشی توقفات در طی سالیان بعدی به وجود آمد.

گفتنی است که شرکت فولاد خوزستان در زمینه تامین قطعات و تجهیزات مورد نیاز خود نیز، با تقویت واحدهای ساخت و سفارشها، انجام بومیسازی و کنترل دقیق بر کیفیت تجهیزات و قطعات تامینشده، بخش بزرگی از مشکلات این حوزه را مرتفع ساخته است. بهعلاوه، با ارائه بازخورد به واحدهای مرتبط و پیگیری اجرای آنها، اقدامات بسیار مطلوبی برای بهبود محدودیتها در فرایند نت حاصل شده است.

کاهش هزينهها با تکيه بر نظامهای مديريتی

در خصوص اجرای نظام مدیریت دارایی فیزیکی، سازمانها به پنج دسته تقسیم میشوند: «بدون اطلاع» (نداشتن آگاهی و اطلاعات در این زمینه)، «مطلع» (در حال یادگیری دانش مدیریت دارایی فیزیکی)، «درحالتوسعه» (مدیریت دارایی فیزیکی در حال اجرا و توسعه و اجرای نگهداشت پیشگیرانه)، «خوب» (اجرای سیستم مدیریت دارایی فیزیکی) و «عالی» (سیستم مدیریت دارایی فیزیکی کاملا یکپارچه و نیز دانش مدیریت دارایی فیزیکی بسیار برجسته). گفتنی است که شرکت فولاد خوزستان هماکنون توانسته است خود را به گروه چهارم برساند.

در زمینه مدیریت داراییهای فیزیکی، معیارها و استانداردهای مختلفی شامل استاندارد 55000 ISO (نمای کلی، اصول و واژگان مدیریت دارایی)، استاندارد 55001 ISO (الزامات مدیریت دارایی)، استاندارد 55002 ISO (رهنمودها و دستورالعملها)، استاندارد 1-55 PAS (نمای کلی مدیریت داراییهای فیزیکی) و استاندارد 2-55 PAS (دستورالعملها) تعریف شده است. این استانداردها در بخشهایی از شرکت فولاد خوزستان به طور کامل اجرا شدهاند، در بخشهایی در حال اجرا هستند و در بخشهایی در دست بررسیاند.

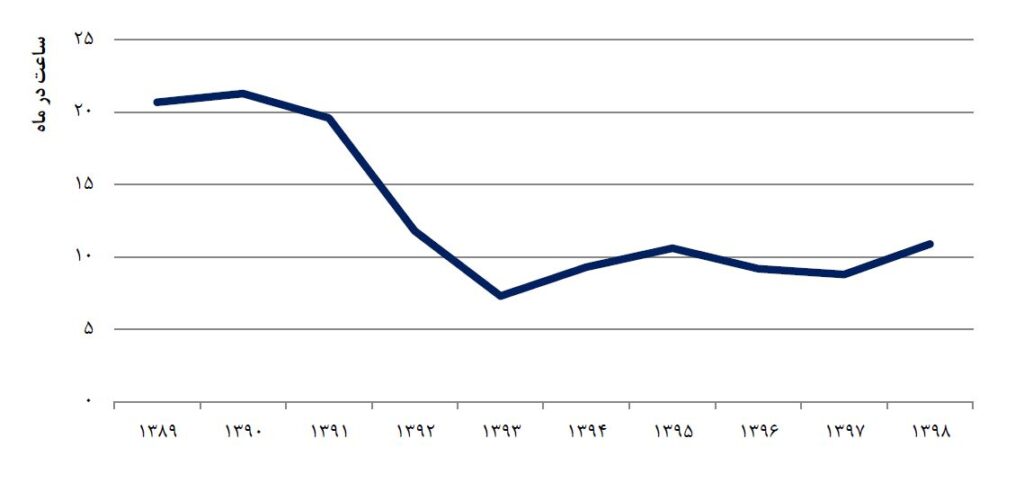

ابزار و دانشهایی وجود دارد که به سازمانها کمک میکند از تاکتیکهای نگهداری و تعمیرات در موقعیت مناسب خود استفاده کنند. در شرکت فولاد خوزستان از یک سو برای اجرای شیوههای نت (PM، CM و…) متناسب با تجهیزات و ماشینآلات و از طرف دیگر برای ثبت، کنترل، نظارت و تحلیل دقیق توقفات اضطراری در قالب فرایندهای سوانح تجهیزاتی اقدام میشود؛ بنابراین هزینههای نت با توجه به بستر مناسب MIS مورد محاسبه قرار میگیرد. مهمترین عوامل تشکیلدهنده هزینههای نت شامل نفر/ ساعت، نیروی انسانی و قطعات مصرفشده در زمان نگهداری یا تعمیرات هستند. ذکر این نکته مهم است که افزایش نرخ ارز و تورم ناشی از آن و نیز، با توجه به گستردگی شرکت فولاد خوزستان و تعداد اورهالها که در سالهای مختلف متفاوتاند، هزینههای نت در سالهای مختلف قابل بررسی و تحلیل است. با این حال، کاهش مجموع توقفات اضطراری و برنامهای و افزایش آمادهبهکاری تجهیزات، گواه کاهش هزینههای نت در طول سالیان گذشته بوده است.

فولاد خوزستان، پيشگام در مديريت داراييهای فيزيکی

در شرایطی که وضعیت اقتصادی و تحریمها سبب شدهاند تا برخی از شرکتها با مشکلاتی در زمینه تامین ماشینآلات مورد نیاز خود مواجه شوند، در شرکت فولاد خوزستان، بخش تامین قطعات و تجهیزات با تقویت واحدهای ساخت و سفارشها و انجام بومیسازی و کنترل دقیق کیفیت تجهیزات و قطعات خریداری یا ساختهشده، بخش عمدهای از مشکلات را مرتفع و با نظارت و بازرسی فنی دقیق و سیستماتیک و ارائه بازخورد به واحدهای مرتبط و پیگیری اجرای آنها، اقدامات بسیار مطلوبی برای بهبود محدودیتها در فرایند نت انجام داد. گفتنی است که در سال 1398، 870 قلم قطعه یدکی و تجهیز به ارزش 11 میلیون و 330هزار یورو برای اولین بار در شرکت فولاد خوزستان بومیسازی شده است.

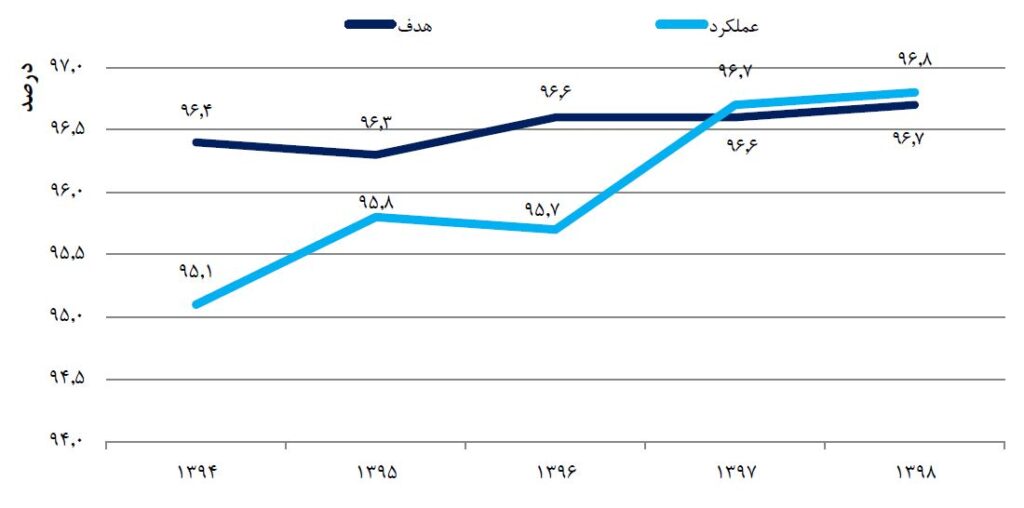

شرکت فولاد خوزستان برای مدیریت مناسب دارایی فیزیکی خود، رویکردهای متنوعی را اتخاذ کرده است که از آن جمله میتوان به آموزش نظامهای نگهداری و تعمیرات و شیوههای استقرار آنها شامل PM، OCM، TCM، VCM، TPM، RCM و… توسط استادان برجسته اشاره کرد. طبیعی است که اتخاذ این رویکردها و استقرار این نظامها با آگاهسازی نیروی انسانی متخصص و تسلط آنها بر این سیستمها برنامهریزی میشود. واحد آموزش و توسعه منابع انسانی فولاد خوزستان، در قالب تقویم آموزشی ششماهه، دوره آموزشی تخصصی مربوطه را تدوین و طراحی و برای کارشناسان و نیروی انسانی متخصص برگزار میکند.

انتهای پیام/

ثبت دیدگاه