شرکتهای فولادساز برای بهرهبرداری حداکثری از ظرفیتهای تولیدی ایجادشده به منظور دستیابی به برنامه 55 میلیون تن تا سال 1404، با چالشهایی اساسی و روزافزون روبهرو هستند.

نخستین چالش را باید در تأمین مواد اولیه، بهویژه سنگآهن مورد نیاز این شرکتها جستوجو کرد. برای تولید 55 میلیون تن فولاد، حدود 90 میلیون تن سنگآهن نیاز است. بنابراین اکتشاف و استخراج معادن سنگآهن باید همپای توسعه ظرفیت شرکتهای فولادی، با جدیت پیش برود. در حال حاضر، برای جوابگویی به تولید سال جاری فولادسازان در سراسر کشور با حدود 6 میلیون تن کمبود سنگآهن مواجه هستیم و اگر راه چارهای اندیشیده نشود، با ادامه روند فعلی، این شکاف بیشتر خواهد شد.

در وهله دوم، صنعت فولاد برای پایداری تولید و متعاقب آن حداکثرسازی تولید خود نیاز به انرژی برق، گاز و آب دارد که متاسفانه در هر سه مورد در سالهای اخیر با مشکل مواجه بوده است؛ هم از نظر اینکه بعضا فولادسازها بدون در نظر گرفتن جانمایی مناسب در جایی احداث شدهاند که به لحاظ زیستمحیطی فاقد منابع آب مورد نیاز صنایع فولاد است و هم از این لحاظ که در کل کشور برای تولید و توزیع مناسب برق و گاز و آب مشکلات اساسی وجود دارد. برای مثال، شرکت فولاد خوزستان در سال گذشته حدود 95 هزار تن تولید را به دلیل کمبود گاز در زمستان و 20 هزار تن را به دلیل کمبود برق در تابستان از دست داده است؛ در سال جاری نیز متاسفانه وضع وخیمتر شده است و 6 برابر سال گذشته با کمبود و محدودیت برق روبهرو بودهایم.

دیگر عاملِ افزایشدهنده ریسک فولادسازان و دیگر صنایع بزرگ، توسعهنیافتگی متناسب راهها، خصوصا حمل ریلی، در سطح کشور است، به طوری که علاوه بر پایین بودن ظرفیت حمل، هزینه حملونقل تا حد زیادی افزایش یافته که تاثیر زیادی بر افزایش هزینههای تمامشده داشته و یا حتی، به دلیل نرسیدن مواد اولیه، در مقاطعی باعث توقف تولید کارخانجات شده است. متاسفانه برای سالهای آینده نیز چشمانداز روشنی در این زمینه وجود ندارد.

در نهایت، نمیتوان از این حقیقت بهسادگی گذر کرد که تحریمهای ظالمانه اِعمالشده بر کشور باعث مشکلات عدیدهای در تامین مواد و تجهیزات و همچنین تکنولوژی نوین از خارج کشور شده است. بنابراین باید حمایت از بومیسازی و ساخت تجهیزات و بـهروزرسانی تکنـولوژی توسط کارشنـاسان و شرکتهای داخلی در دستور کار جدی قرار گیرد و تماموکمال از این فعالیتها حمایت شود. برای مثال، کک سوزنی و الکترود گرافیتی از جمله اقلام تحریمشدهای هستند که باید در دستور کار تولید داخل قرار گیرند تا صنعت فولاد کشور از این جنبه متحمل کمبود و نارسایی نشود. البته خاطرنشان میشود که تلاشهای ستودنی فولادسازان بزرگ کشور یعنی فولاد خوزستان و فولاد مبارکه در این زمینه در دست اقدام است و ثمرات آن بهزودی مشاهده خواهد شد.

رشد کيفيت، زمينهساز رشد صادرات

بر اساس طرح جامع فولاد، در سال 1404 میزان صادرات فولاد کشور باید حدود 21 میلیون تن باشد. 21 میلیون تن صادرات در افق 1404، بدین معنی است که حدود 40 درصد از تولیدات باید با کیفیتی تولید شود که قابل عرضه و رقابت در بازارهای جهانی باشند و این حقیقت انکارناشدنی است که اصولا برای ورود و استمرار حضور در بازارهای جهانی، به سازوکارهایی در تراز بینالمللی و جهانی نیاز است. در این زمینه، میتوان تولید باکیفیت و قابل عرضه در بازارهای هدف، کنترل هزینه تمامشده به طوری که قدرت رقابت و بقا در مصاف با رقبا افزایش یابد و نیز بهبود مستمر تولید و تکنولوژی برای تنوعبخشی به محصولات و عمقبخشی به بازارهای عرضه محصولات را مثال زد. البته قدرت سازمانها در جوابگویی به مشتریان و پشتیبانیهای مناسب پس از فروش میتواند برگ برنده دیگری در دستان هر صادرکننده باشد.

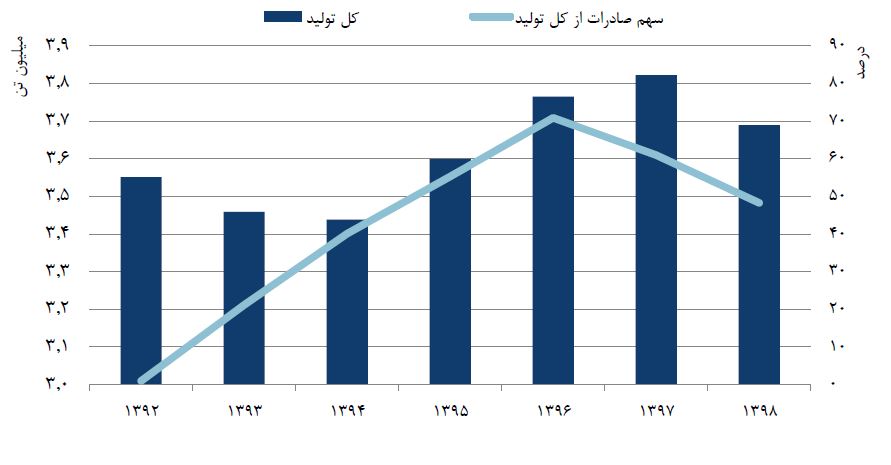

در مورد فولاد خوزستان باید خاطرنشان کرد که شهادت مشتریان و نیز حضور موفق چندینساله در عرصه بازارهای جهانی، گویای کیفیت برتر این شرکت است. نمودار 1 نشان میدهد که در برخی از سالها این شرکت بیش از نیمی از محصولات خود را صادر کرده است. سوابق این شرکت بزرگ و آمار ارقام صادراتی آن بیانگر این حقیقت است که برای ایفای نقش محوری در زمینه صادرات شمش فولاد، شرکت فولاد خوزستان میتواند الگویی برای سایر شرکتها باشد.

بهرهوری، زمينهساز رشد سودآوری

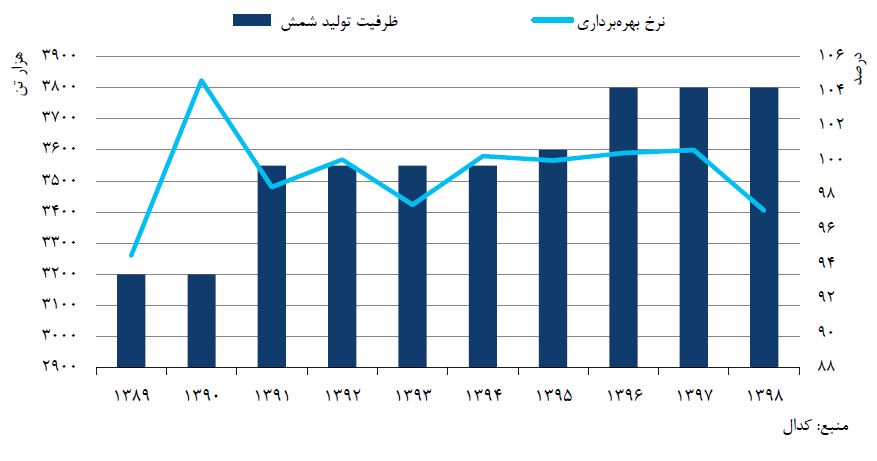

به طور کلی، با توجه به قیمتهای فعلی فولاد در بازار، نقطه سربهسر فولاد خوزستان و به عبارتی نقطه تابآوری این سازمان حدود 60 درصد از ظرفیت موجود برآورد میشود؛ یعنی فولاد خوزستان برای ادامه فعالیت خود، به تولید حداقل 60 درصد از ظرفیتهای فعلی خود نیاز دارد. البته نقطه تابآوری قطعا تنها یکی از شاخصهایی است که برای رصد کردن عملکرد کلی سازمانها مد نظر قرار میگیرد و این حقیقت بر کسی پوشیده نیست که پایداری تولید و تابآوری اقتصادی برای هر بنگاه اقتصادی منوط به کنترل هزینههای تمامشده است، به نحوی که بتواند از حاشیه سود کافی برای جلب رضایت سهامداران و توسعه شرکت برخوردار شود و همچنین در تلاطمات بازار در مقابله با رقبای خود به بقا ادامه دهد؛ یعنی همیشه باید خود را در یک فضای رقابتی فرض کرد و برای حفظ و توسعه بازار با حداکثر توان تلاش کرد.

فولاد خوزستان هم از این قاعده مستثنا نیست و البته سوابق صورتهای مالی این شرکت بر این حقیقت دلالت دارد که همواره سودآوری یکی از اهداف اصلی آن بوده است؛ شواهد آن را میتوان در روند سودسازی و تقسیم سود شرکت در مجامع سالانه بهخوبی جستوجو کرد و به قدرت اقتصادی فولاد خوزستان در زمینه سودآوری پی برد.

برای همه بنگاههای اقتصادی در شرایط عادی قابل تعمیم است که رابطهای دوطرفه در عملکرد و بهرهوری هر سازمان با سودسازی شرکتها وجود دارد، به طوری که از یک طرف برای حداکثرسازی بهرهوری خود، محتاج به سودآوری و تولید هستند و از طرف دیگر، برای سودآوری بیشتر از طریق کاهش هزینههای سربار، باید با حداکثر بهرهوری تولید کنند.

چشماندازی برای توسعه

فولاد خوزستان در سالهای اخیر در حوزههای مختلفی به صورت هدفمند و متوازن به توسعه ظرفیتها و زیرساختهای خود اقدام و برای ادامه فعالیت خود، نقشه راه مشخصی تصویر کرده است. از جمله این رویکردها، اقدام برای تکمیل زنجیره ارزش خود با احداث و یا تملک واحدهای تولیدی فولاد شادگان و مجتمع صنایع معدنی توسعه سناباد با هدف اطمینان از تامین آهن اسفنجی به عنوان خوراک فولادسازی و بخشی از سنگآهن مورد نیاز خود است.

خاطرنشان میشود که شرکت فولاد خوزستان در سال 1397 بالاترین نشان تعالی سازمانی را دریافت کرد و رتبه اول در بین تمام سازمانهای داخلی شرکتکننده در فرایند تعالی سازمانی را به دست آورد که نشاندهنده رویکردهای یکپارچه و مناسب سازمان برای رشد متوازن در همه زمینههاست.

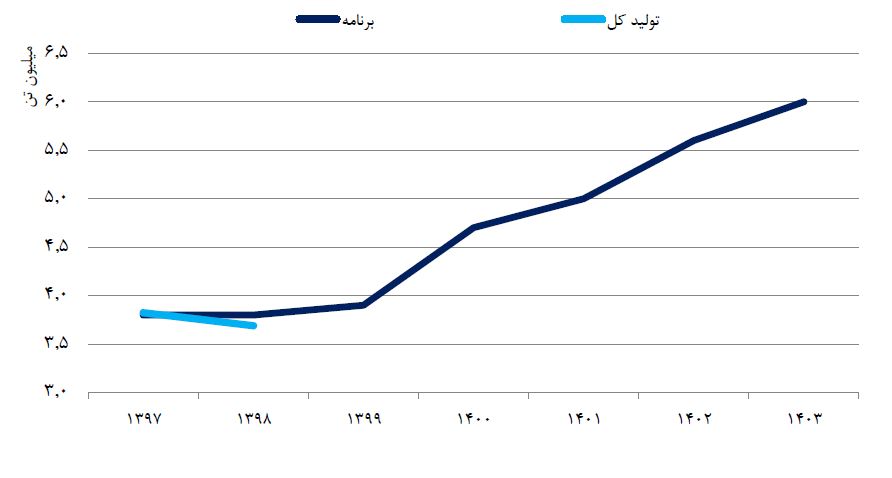

برنامه افزایش ظرفیت و توازن در تولید فولاد خوزستان تا سال 1404 تدوین و پروژههای مورد نیاز در هر نقطه از زنجیره ارزش سازمان مشخص شده است. این موضوع در نمودار 2 بهخوبی دیده میشود. همانطور که ملاحظه میشود، ظرفیت نهایی تولید فولاد خوزستان در حال حاضر حدود 3.9 میلیون تن برآورد میشود و برای دستیابی به تولید 6 میلیون تن در سال 1403، پروژه های متعددی در نواحی مختلف هلدینگ فولاد خوزستان به شکل کاملا متوازن، هم در قالب احداث واحدهای جدید و هم بهبود روشهای تولید و تکنولوژی موجود، در نظر گرفته شده است. هلدینگ فولاد خوزستان، با 4 میلیون تن ظرفیت در شرکت مادر و 2 میلیون تن در فولاد شادگان، در افق برنامه خود که پایان 1403 است، به ظرفیت 6 میلیون تن خواهد رسید. البته این توسعه در زمینه افزایش ظرفیت صرفا جنبه کمّی ندارد، بلکه با احداث خطوط جدید و اصلاح خطوط موجود با نصب تکنولوژی جدید، سبد محصولات این شرکت نیز توسعهای محسوس خواهد یافت.

انتهای پیام/

ثبت دیدگاه