تامین مواد اولیه، بهخصوص سنگآهن، به یکی از دغدغههای اصلی فولادسازان در سطح کشور تبدیل شده است و روند تولید و مصرف این مواد نشان از افزایش تدریجی عمق این بحران دارد، به طوری که در آینده نه چندان دور شاهد کمبود بیش از 15 میلیون تن سنگآهن در کشور خواهیم بود. این وضعیت حاصل عدم توازن در زنجیره تولید فولاد کشور است؛ به عبارت دیگر، با توسعه صنایع پاییندست و افزایش تولید فولاد در کشور، سیاست مناسبی در زمینه اکتشاف و توسعه معادن سنگآهن اتخاذ نشده است.

از طرف دیگر، برداشت حداکثری از معادن سنگآهن موجود به عنوان اصلیترین ماده اولیه تولید فولاد و عدم توجه کافی و دوراندیشی برای حفظ کیفیت در هنگام استخراج و تغلیظ سنگآهن باعث کاهش کیفیت و افزایش ناخالصی ناشی از برداشت رگههای با عیار کمتر شده است. به عبارت دیگر، علاوه بر کمبود جدی سنگآهن در شرایط موجود، شاهد کاهش کیفیت کنسانتره تولیدی واحدهای تامین سنگآهن نیز هستیم. وجود این ناخالصیها در مواد اولیه تاثیر بسزایی بر کاهش بهرهوری و کیفیت و افزایش هزینه در کل مراحل تولید فولاد تا محصول نهایی خواهد گذاشت. شرکتهای فولادساز برای حذف و یا کاهش تاثیرات این ناخالصیها بر کیفیت محصول نهایی، دست به انجام عملیات اضافهای میزنند که نهتنها هزینههایی اضافه به آنها تحمیل میکند، بلکه باعث کاهش بهرهوری تولید نیز میشود. در نهایت، اگر این ناخالصیها به صورت کامل در فرایند تولید برطرف نشوند، تاثیر مخرب خود را با کاهش کیفیت و کمیت محصول تولیدی خواهند گذاشت. برای بهبود این شرایط، استفاده از تکنولوژی جدید در مراحل استخراج تا تغلیظ میتواند تا اندازهای نجاتبخش باشد، تکنولوژیهایی که با بهکارگیری آنها، استفاده بهینه از ذخایر معدن میسر میشود؛ یعنی ضمن ارتقای بهرهوری برداشت از معادن، موجب میشوند تا بتوان بدون کاهش قابلتوجه کیفیت محصولات، از رگههایی با عیار کمتر برای تولید کنسانتره تولیدی استفاده کرد.

اصلیترین رویکرد فولاد خوزستان برای اجتناب از تاثیرات مخرب ناخالصیهای کنسانتره سنگآهن در معادن مختلف، استفاده از مخلوطی از این مواد طبق فرایندهای جاری و با بررسی و ملاک قرار دادن نتایج آزمایشگاه پس از پخت آزمایشی و آنالیز آن است. بدین طریق، بر اساس نتایج آزمایشگاه، پایل مخلوطی تهیه میشود و سپس در فرایند تولید مورد استفاده قرار میگیرد. این عملیات در نهایت باعث بهبود کیفیت تولید میشود. رویکردهای دیگر هم به موازات آن به این عملیات کمک میکنند، از جمله کنترل دقیق همه مواد ورودی به شرکت و رایزنی فنی بین شرکت و تامینکننده در زمینه کاهش ناخالصیهای مواد و عقد قرارداد بر اساس همین اقدامات.

افزايش درآمدها

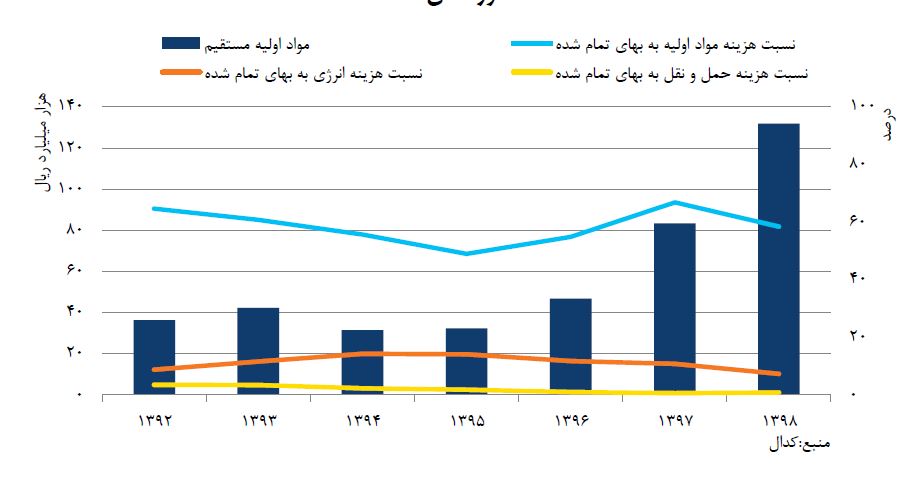

سهم هزینه مواد اولیه در قیمت تمامشده فولاد حدود 60 درصد است؛ لذا کنترل این هزینه قطعا برای هر شرکتی حیاتی خواهد بود. عمده این هزینه مربوط به تامین سنگآهن میشود که خود تابع فرمول قیمتگذاری است که اساس آن میانگین قیمت شمش فولاد است.

شرکت فولاد خوزستان برای افزایش ثبات در تامین سنگآهن و همچنین سهیم شدن در سود تولید آن، استراتژی حضور در صنایع بالادستی را دنبال میکند و برای تحقق این امر، مبادرت به تملیک بخشی از شرکت صنعتی و معدنی توسعه سناباد کرده است. این رویکرد به این شرکت کمک کرده است تا علاوه بر تامین مستمر قسمتی از نیاز کنسانتره خود، شاهد کاهش هزینه تامین این قلم حیاتی و افزایش سودآوری نیز باشد.

همچنین برای تامین آهن اسفنجی، که از اقلام استراتژیک تولید فولاد به روش قوس الکتریکی است، هلدینگ فولاد خوزستان برای خرید و راهاندازی شرکت فولاد شادگان اقدام کرده تا از این طریق، علاوه بر بینیازی از خرید آهن اسفنجی مورد نیاز، با تکمیل زنجیره تولید، در مسیر توسعه افقی خود حرکت کند. به عبارت دیگر، قسمتی از طرح توسعه هلدینگ فولاد خوزستان در ناحیه فولاد شادگان دنبال خواهد شد. البته به موازات این اقدامات و در راستای کاهش مصرف و هزینه مواد اولیه، در سالهای گذشته پروژههای بهبود فرایندهای تولید نظیر طرحهای افزایش کیفیت آهن اسفنجی و گندله، تزریق کک، تزریق اکسیژن و استقرار نظام جامع کنترل کیفیت مواد ورودی به شرکت دنبال شده است.

همچنین با توجه به اینکه به طور معمول تقریبا 30 درصد از هزینه تمامشده تامین مواد اولیه را هزینه حملونقل تشکیل میدهد، شرکت فولاد خوزستان برای تاسیس موسسه باربری ریلی و جادهای اقدام کرده است تا از این راه نهتنها در زمینه حملونقل به استقلال و ثبات نسبی برسد، بلکه چشم به سودآوری در این زمینه نیز داشته باشد.

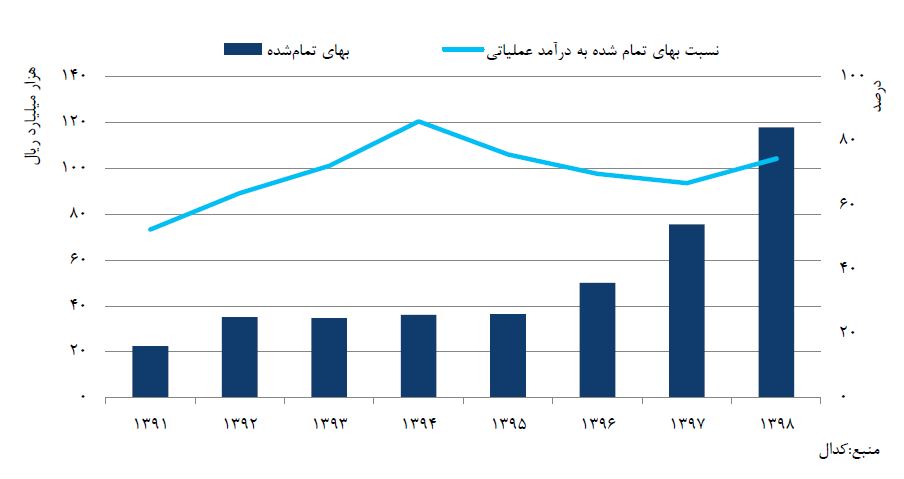

درآمدهای شرکت فولاد خوزستان در سالهای اخیر، به دلایل مختلفی از قبیل رشد تولید و صادرات شرکت، افزایش نرخ جهانی، افزایش نرخ تسعیر ارز، تورم و همچنین افزایش قیمت فروش محصولات در بازار داخلی، با شیب بیشتری افزایش یافته است. این شرکت در مقابل سعی داشته است تا با اقدامات مناسب، هزینههای تمامشده خود را به حداقل ممکن برساند. بهینهسازی فرایندهای عملیاتی و مصارف مواد اولیه و انرژی شرکت باعث شده است که در حال حاضر، طبق روند گذشته، نسبت قیمت تمامشده به درآمد شرکت به حدود 60 درصد ثبات نسبی برسد. با توجه به اینکه به طور معمول افزایش هزینهها با اختلاف زمانی به دنبال افزایش درآمدها خود را نشان میدهند، پیشبینی میشود که در آینده، این تناسب به نفع افزایش هزینهها تا حدودی ثبات خود را از دست بدهد.

نقش الکترودها و نسوزها در افزايش بهای تمامشده

میزان مصرف الکترودها و نسوزها، به عنوان استراتژیکترین اقلام مصرفی در تولید فولاد به روش قوس الکتریکی، تاثیر قابلتوجهی بر قیمت تمامشده محصولات تولیدی دارد. شرکت فولاد خوزستان برای کاهش مصرف الکترود و نسوز و در نهایت کاهش هزینه آنها، رویکردهای مختلفی را در دستور کار قرار داده است. جایگزینی مواد نسوز خارجی با نسوز داخلی از دستاوردهای انکارناپذیر این شرکت در زمینه کنترل شاخصهای عملکردی است، به طوری که این شرکت در ده سال گذشته در کنترل شاخص مصرف الکترود و نسوز بهترتیب کاهش حدودا 25 و 30درصدی را تجربه کرده است. این دستاوردها حاصل بهبودهای مستمر در فرایندهای عملیاتی و تکنولوژی تجهیزات، از جمله سیستمهای تزریق کک، اکسیژن، آهک، افزایش کیفیت شارژ فلزی کورهها، کاهش مصرف برق و کاهش توقفات تجهیزاتی است. باید توجه داشت که کاهش نرخ مصرف همراه با جایگزینی نسوز خارجی با داخلی بوده است که این خود اهمیت موضوع را دوچندان میکند.

در خصوص تامین اقلام نسوز نیز شناسایی و عقد قراردادهای بلندمدت با تامینکنندگان باکیفیت در کشور و جایگزینی مواد نسوز خارجی با ساخت داخل بر اساس رویکرد ساختاریافته و مبتنی بر رعایت کامل استانداردهای کاری همیشه در دستور کار فولاد خوزستان بوده است. این موضوع در سالهای اخیر و به دنبال اِعمال تحریمهای ظالمانه با شدت بیشتری دنبال شده است، به طوری که در حال حاضر حدود 85 درصد از مصارف نسوز شرکت به لحاظ وزنی از منابع داخلی تامین میشود.

هزينههايی کوچک اما اثرگذار

شرکت فولاد خوزستان رویکردهای متفاوت و متنوعی را به منظور کنترل و کاهش مصرف انرژی در دستور کار قرار داده است. برای مثال، برای کنترل مصرف انرژی، رویکرد استقرار نظام مدیریت انرژی را مستقر کرده است که از طریق آن شاخصهای مصرف انرژی برای همه واحدها تدوین و هدفگذاری و به طور مستمر پایش میشود و در صورت لزوم، کارشناسان مربوطه برای کاهش مصرف، اقداماتی اصلاحی تعریف و اجرا میکنند. از طرف دیگر، این شرکت با نصب تکنولوژیهای جدید مانند تزریق کک، آهک و اکسیژن به کورههای قوس و همچنین اکسیژن به کورههای احیا، علاوه بر بالا بردن بهرهوری کورهها، مصرف انرژی را نیز کاهش داده است.

مبحث مهم دیگر در حوزه مدیریت بهای تمامشده، هزینههای انرژی است. در چند سال گذشته، حدود 10درصد از قیمت تمامشده محصول فولاد خوزستان را هزینه انرژی به خود اختصاص داده است که رقمی قابلتوجه به نظر میرسد. از طرف دیگر، تامین انرژی شاهرگ حیاتی برای تولید فولاد است. بدون اطمینان از تامین به مقدار نیاز و قیمت مناسب، ادامه تولید محصولات فولادی در تکنولوژی قوس الکتریکی میسر نیست.

ماشینآلات و تجهیزات و تعمیر و نگهداری آنها نیز دیگر عامل موثر در بهرهوری خطوط تولید است. حجم تجهیزات و قطعات یدکی در فولاد خوزستان به قدری عظیم است که بدون ایجاد یک نظام یکپارچه و ساختارمند که تمام مراحل از اعلام نیاز و ثبت سفارش تا تامین و نگهداری و استفاده و سفارش مجدد را در بر بگیرد، نمیتوان بهصورت اثربخش به مدیریت آنها پرداخت. شرکت فولاد خوزستان، ضمن ایجاد این نظام برای بهینهسازی سفارش، نگهداری و مصرف این اقلام، از طریق سایر رویکردها نیز برای کاهش هزینههای تامین این اقلام اقدام کرده است. یکی از رویکردهای اصلی در این عرصه، بومیسازی قطعات و تجهیزات است، به طوری که در سالهای اخیر، حجم زیادی از تجهیزات و قطعات یدکی از طریق اجرای رویکردهای بومیسازی به دست شرکتهای داخلی و با رعایت استانداردهای مربوطه تولید و استفاده میشود. در این رهگذر، برای بالا بردن کیفیت این اقدامات، از خدمات شرکتهای دانشبنیان کمال استفاده شده است.

برای بالا بردن بهرهوری تجهیزات، از استقرار نظامهای یکپارچه PM، CM و RCM استفاده شده است تا شرکت اطمینان یابد که قطعات و تجهیزات با بالاترین کیفیت و بهترین زمان و بیشترین بهرهوری ممکن مورد استفاده قرار میگیرند. شرکت فولاد خوزستان ضمنا با تقویت شرکتهای پیمانکاری و عقد قرارداد بلندمدت با شرکتهای تعمیراتی و خدماتی، برای تربیت، غنیسازی و ایجاد شرکتهای قویبنیه به لحاظ دانشی، عملکردی و نیروی انسانی مجرب اقدام کرده تا اطمینان یابد که فعالیتهای تعمیراتی را به دستی باکفایت سپرده است.

انتهای پیام/

ثبت دیدگاه