به گزارش اخبارفلزات، علیرضا مولویزاده مدیر متالورژی و روشهای تولید شرکت فولادمبارکه، اظهار داشت: طراحی و تولید محصولات جدید در راستای تکمیل سبد محصولات فولادمبارکه صورت میگیرد. لذا بهمنظور تامین نیاز حوزههای مختلف در مصارف داخلی شرکت و نیز رفع نیاز مشتریان، بررسی و امکانسنجی تولید گریدهای درخواستی صورت میگیرد و پس از تعیین پارامترهای تولیدی، شرایط تست، کنترل و اطمینان از عملکرد، ورقها مورد مصرف واقع میشوند.

وی افزود: پیش از این گرید ST52 مقاوم به خستگی از خارج از کشور تامین میشود و در برخی شرایط به دلیل عدم امکان تامین، گرید ST52 معمولی بهجای آن مورد استفاده قرار میگرفت که عملکرد مطلوبی را به همراه نداشت. در همین راستا گرید فوق بهمنظور استفاده در قطعاتی که تحت تنش متناوب قرار دارند، طراحی و تولید شد.

مدیر متالورژی و روشهای تولید در فولادمبارکه از حمایتهای معاون بهرهبرداری و زحمات کلیه واحدهای درگیر در این پروژه شامل نواحی فولادسازی، نورد گرم، آزمایشگاه و واحد فروش و برنامهریزی و سایر واحدهای پشتیبانی قدردانی کرد.

خستگی خطرناکترین شکست در فلزات

محمدجواد کرمی کارشناس متالورژی شرکت فولادمبارکه نیز در خصوص تولید این محصول جدید، بیان کرد: خستگی یکی از خطرناکترین انواع شکست در فلزات است. در خستگی، فلز با تنشهای پایینتر از تنش تسلیم شکسته میشود و ازاینرو پیشبینی زمان و شرایط تنشی تخریب قطعه بسیار مشکل است و میتواند با خسارتهای زیاد و گاه فاجعهبار در صنعت همراه باشد. خستگی در فلزات هنگام وقوع تنشهای متناوب رخ داده و شامل سه مرحله است.

وی ادامه داد: اولین مرحله شروع ترک است و بعد از یک تعداد سیکل مشخص ریزترکها شروع به شکلگیری میکنند. ریزترکها در نقاطی که تمرکز تنش بیشتر است، مانند لبههای تیز، سطوح خشدار و اطراف ناخالصیها و حفرات تشکیل میشوند. تنش لازم برای تشکیل این ریزترکها بهمراتب کمتر از استحکام نهایی و استحکام تسلیم فلز است. مرحله دوم رشد ریزترکها در اثر ادامه تنشهای سیکلی بوده و در نهایت مرحله سوم رشد ریزترک تا جایی که تمرکز تنش در نوک ترک باعث انتشار ترک و شکست قطعه شود.

کارشناس متالورژی شرکت فولادمبارکه، عنوان کرد: بهمنظور مشخص شدن استحکام خستگی فلزات نمونههایی از آنها با اشکال و سایزهای مشخص تحت تنشهای سیکلی قرار گرفته و تعداد سیکل لازم برای شکست قطعه در تنشهای مختلف بر روی نموداری تحت عنوان نمودار SN ترسیم میشود.

پروژه ST52- FATIGUE راهی برای حفظ طول عمر سرندها

بابک شهریاری رییس تروپرسس شرکت فولادمبارکه نیز در خصوص طراحی و تولید این گرید، اذعان داشت: پلها، قطعات تعلیق اتومبیل، قالبهای شکلدهی فلزات، سرندها و قطعات با ارتعاش بالا مثالهایی از اجزای در معرض خستگی به شمار میآیند.

وی یادآور شد: برای جلوگیری از شکستهای ناشی از خستگی دو راه وجود دارد که شامل نخست باز طراحی قطعه شامل حذف نقاط با تمرکز تنش بالا و لبههای تیز و دوم با بهبود ریزساختار ماده بهنحویکه مقاومت بیشتری در برابر شکلگیری و رشد ترکهای خستگی داشته باشد.

رییس تروپرسس شرکت فولادمبارکه تصریح کرد: در شرکت فولادمبارکه با توجه به نیاز واحد احیا مستقیم جهت افزایش طول عمر سرندهای این واحد، پروژه ST52- FATIGUE کلید خورد و با بررسیهای صورتگرفته، مشخص شد با توجه به وجود بار سیکلی در سرندها، بحث خستگی و سایش وجود دارد.

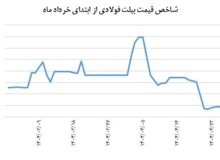

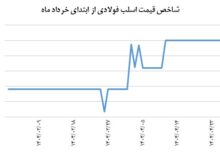

شهریاری عنوان کرد: در این پروژه با طراحی آنالیز شیمیایی و تغییر مکانیسمهای استحکامبخشی در واحد متالورژی و روشهای تولید گرید جدیدی با تمرکز بر بهینهسازی شکل رسوبات و کاهش میزان ناخالصی در واحد فولادسازی و ریختهگری تولید شد. سپس در واحد نورد گرم با هدف نورد در ناحیه عدم تبلور مجدد آستنیت و کاهش میزان باندینگ عملیات نورد انجام میشود. پس از مورد پذیرش قرار گرفتن تستهای خواص مکانیکی، نمونههایی از این گرید و ST52 معمولی جهت انجام تستهای خستگی به یکی از آزمایشگاههای معتبر ارسال شده و نمونهسازی مطابق با استاندارد ASTM E 466 انجام و تست در تنشهای 350 و 400 مگاپاسکال انجام شد.

وی افزود: تعداد سیکل لازم برای شکست ST52-Fat در تنش 350 مگاپاسکال بیش از چهار برابر تعداد سیکل لازم برای شکست ST52 معمولی بود. همچنین در تنش 400 مگاپاسکال، ST52-Fat استحکام حداقل دو برابر نسبت به ST52 معمولی نشان داد.

تنظیم دقیق عنصر نیوبیوم اصلی مهم در فولاد مذاب

محمدعلی شفیعی رییس گروه فنی فولادسازی و ریختهگری مداوم فولادمبارکه نیز در این زمینه، گفت: فرایند فولادسازی و ریختهگری مداوم نقش مهمی در موفقیتآمیز بودن تولید گرید مقاوم به خستگی ST52-FAT داشته است. ازجمله موارد مهم، کنترل میزان سولفور بهعنوان یک عنصر ناخواسته در فولاد مذاب است که با رعایت رژیم شارژ مناسب در کوره قوس و سولفورزدایی در فرایند فولادسازی این مهم حاصل میشود. از جمله نکات مهم دیگر در تولید این گرید کاهش میزان ناخالصیهای غیرفلزی در تختال است که با اجرای دستورالعملهای فولاد تمیز طی فرایندهای متالورژی ثانویه و ریختهگری مداوم، میزان این ناخالصیها به حداقل رسیده است.

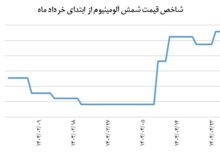

وی افزود: تنظیم دقیق عنصر نیوبیوم در فولاد مذاب بهعنوان یک عنصر کلیدی با توجه به محدود بودن رنج استاندارد آن و همچنین کنترل عیوب شکلی و ساختاری تختال با توجه به حساسیت زیاد روی این محصول، ازجمله موارد مهم دیگر بوده است که با تلاش همکاران در ناحیه فولادسازی و ریختهگری مداوم و واحدهای پشتیبانیکننده حاصل شده است.

توانای فولادمبارکه در تولید ST52- FATIGUE مطابق با در خواست مشتری

محمودمانی مهندس فرایند ناحیه نورد گرم نیز در خصوص تولید این محصول جدید، اظهار داشت: بر اساس اهداف مبتنی بر تولید این محصول جدید و در راستای تامین خواص ویژه بهعنوان فولاد مقاوم به تنشهای خستگی و شکستهای ناشی از آن، ابتدا آنالیز و مشخصات فنی این محصول در گروه فنی ناحیه نورد گرم مورد بررسی و ارزیابی قرار گرفت و پس از شبیهسازی و اطمینان از امکانپذیری تولید آن، نسبت به تهیه دستورالعمل و روش تولید با در نظر گرفتن تامین خواص مکانیکی مورد انتظار، اقدام شد.

وی ادامه داد: تولید محصول با ابعاد 1250* 8 میلیمتر در دستور کار قرار گرفت و نهایتا این محصول با رعایت الزاماتی نظیر چگونگی تامین پروفیل دما در طول خط نورد گرم، نیروهای قفسههای نورد مطابق مشخصات فنی و سایر پارامترهای فرایندی، در سایه تلاش و تجربه همکاران نورد گرم با موفقیت در خط نورد گرم فولادمبارکه تولید شد. در این رابطه تستهای نهایی محصول تولیدشده، تامین خواص مکانیکی مورد انتظار را نیز بهخوبی تایید کردند.

مهندس فرایند ناحیه نورد گرم فولادمبارکه در پایان خاطرنشان کرد: در حال حاضر با تولید موفقیتآمیز این محصول و دریافت نتایج ویژگیهای مورد انتظار مشتریان، واحد نورد گرم این امکان را دارد که سایر سفارشات حاوی این نوع محصول را در تناژهای متناسب دریافت، برنامهریزی و تولید نماید.

انتهای پیام/

ثبت دیدگاه