از سال 1357 شرکت ایرالکو از تکنولوژی 67 کیلوآمپر در هر خط برای تولید آلومینیوم استفاده میکند، در حالی که در حال حاضر استفاده از این تکنولوژی، از نظر اقتصادی و مصرف انرژی، مقرونبهصرفه نیست و لازم است با تکنولوژیهای نوین جایگزین شود. شرکت سالکو در سال 1382 با هدف تولید نهایی یک میلیون تن آلومینیوم تاسیس شد. قرار بود که واحد ذوب این شرکت با جدیدترین و بهروزترین تکنولوژی زمان خود یعنی تکنولوژی 430 کیلوآمپر احداث شود. در حال حاضر بخشی از ظرفیت هدفگذاریشده این شرکت در سال جاری با تکنولوژی 430 کیلوآمپری به بهرهبرداری رسیده، اما از لحاظ تکنولوژی، باید گفت که تکنولوژی 660 کیلوآمپری جدیدترین تکنولوژی تولید آلومینیوم است که در دنیا، به ویژه چین، به کاربرده میشود.

در سال 2009 امارات متحده عربی واحد ذوب آلومینیوم امال را با ظرفیت 1.3 میلیون تن شمش آلومینیوم همراه با نیروگاهی اختصاصی به ظرفیت 3 هزار مگاوات راهاندازی کرد. پس از چهار سال، این شرکت با شرکت دوبال ادغام و شرکت گلوبال آلومینیوم امارات (EGA) با ظرفیت بیش از 2.3 میلیون تن شمش آلومینیوم ایجاد شد که جایگاه پنجمین شرکت بزرگ آلومینیوم در جهان را به خود اختصاص داده است. شرکت ای.جی.اِی (EGA) از تکنولوژی روز دنیا با آمپر مصرفی 400 تا 450 کیلوآمپری استفاده میکند و از این لحاظ، در مقایسه با ایرالکو و سایر کارخانجات آلومینیومی فعال در کشور، حدود 28 درصد مصرف برق کمتری دارد؛ بنابراین دستیابی به این تکنولوژی، روند روبهرشدی برای تولید آلومینیوم کشور و همچنین کاهش مصرف انرژی به دنبال خواهد داشت. کارخانههای امال امارات و سالکوی ایران در یک بازه زمانی آغاز به کار کردند، با این تفاوت که سالکو در سال 1399 و ده سال دیرتر از شرکت امال وارد مدار تولید شد. دلیل این تاخیر بهرهبرداری، مشکل تامین مواد اولیه است که در داخل کشور تنها قابلیت تامین یکسوم از نیاز آلومینای فعلی کشور وجود دارد. امید است با اکتشافات جدید معادن بوکسیت، منابع بوکسیت داخلی بیشتر شود و تولید آلومینا نیز به دنبال آن افزایش یابد. در نمودارهای 1 تا 4 میزان تولید و نرخ رشد شرکتهای المهدی، هرمزال، ایرالکو و ای.جی.اِی نشان داده شده است.

چالشهای پيشروی جهش توليد

از چالشهای پیشروی صنعت آلومینیوم کشور میتوان به تامین مواد اولیه، که مهمترینشان پودر آلومیناست، اشاره کرد. تحریمهای تحمیلی بر کشور طی سالهای گذشته تامین مواد اولیه را دشوار و فضای تولید برای تولیدکنندگان را تنگ کرده است. برای فائق آمدن بر این مشکلات، اقداماتی از قبیل تاسیس شرکت آرال در منطقه آزاد پارسیان صورت گرفت تا با واردات بوکسیت، به تولید آلومینا در کشور بپردازد. گفتنی است که تولید آلومینا از منابع نفلین سینیت نیز امکانپذیر است که کشور از منابع غنی آن بهرهمند است. به همین دلیل، اقداماتی به منظور تولید پودر آلومینا از نفلین سینیت انجام شده که به مرحله احداث واحد فراوری آن رسیده است. با بهرهبرداری از این واحد تولید، شاهد اتفاق خوبی در صنعت آلومینیوم کشور خواهیم بود. ظرفیت تولیدی سالانه واحد فراوری مذکور 70 هزار تن خواهد بود و نفلین سینیت مورد نیاز این کارخانه نیز از معدن رزگاه با ذخیره احتمالی 1.2 میلیارد تن تامین خواهد شد.

با توجه به شرایط کنونی، برنامه مدونی برای کنترل بازار آلومینیوم در دستور کار قرار ندارد که این مسئله باعث ایجاد بحران، هم برای صنایع بالادستی و هم برای صنایع پاییندستی خواهد شد. بیثباتی در بازار، اولین بازدارنده در مقابل رشد و توسعه شرکتها محسوب میشود؛ بنابراین لازم است که در این خصوص اقدام عاجل از سوی دولت انجام بگیرد. این بیبرنامگی در خصوص طرحهای توسعهای کشور نیز وجود دارد و علاوه بر مشکلات تامین مالی طرحها و تحریمها، خود تبدیل به یکی از سرعتگیرهای توسعه آلومینیوم کشور شده است. اگر طرحهای تامین بوکسیت، مانند معدن بوکسیت گینه، واحدهای تولید آلومینا از بوکسیت وارداتی و آلومینیوم سالکو به موقع و در زمان خود به بهرهبرداری رسیده بودند، بدون شک صنعت آلومینیوم در مقطع کنونی یکی از قدرتمندترین و ارزآورترین صنایع کشور به حساب میآمد.

راهاندازی سالکو اقدامي در راستای جهش توليد آلومينيوم کشور

از آنجایی که بار اصلی توسعه و پیشرفت صنعت آلومینیوم کشور به دوش سالکو گذاشته شده است، در ادامه به شرح مزایای آن میپردازیم. بهرهمندی از نیروی کار خبره و متخصص در سطح کشور و منطقه، نزدیکی به منابع عظیم انرژی، دسترسی به راههای ارتباطی و آبهای آزاد خلیج فارس و بینالمللی، امکان ایجاد پارک صنایع پاییندستی آلومینیوم، امکان تامین آلومینیوم مذاب از مجتمع صنایع آلومینیوم جنوب، دسترسی به اسکله و تاسیسات بندری، مصرف انرژی کمتر و تولید آلومینیوم با میانگین 12.5 کیلووات ساعت انرژی، بهرهمندی از کارخانه تولید آند و نیروگاه اختصاصی، داشتن سهمیه روزانه 5.3 میلیون تن گاز به طور روزانه، قرارگیری در منطقه ویژه اقتصادی لامرد و پارسیان و بهرهگیری از مزایای این مناطق از جمله مزیتهای اصلی سالکو به شمار میآیند.

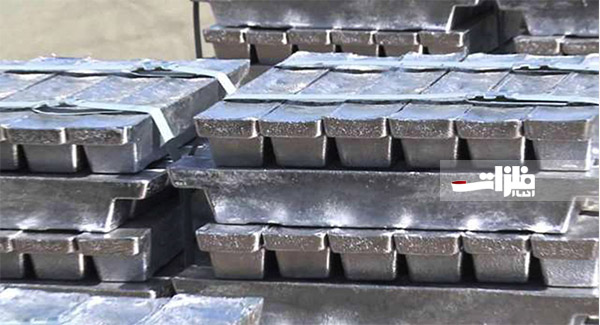

برای پاسخ دادن به کل تقاضای آلومینیوم کشور، بخشی از آن به دلیل تولید ناکافی در داخل کشور، باید از طریق واردات تامین شود. این در حالی است که آلومینیوم جنوب قابلیت پاسخدهی به این نیاز را داراست و از 300 هزار تن ظرفیت تولیدی شمش آلومینیومی که در این مجموعه ایجاد میشود، تقریبا ۱۵۸ هزار تن خوراک کارگاه ریختهگری و آلیاژسازی همین مجتمع خواهد بود. آلومینیوم جنوب میتواند محصولات مورد نیاز صنایع مختلف کشور را در قالب بیلت و انواع آلیاژها تولید کند و به بازارهای داخلی کشور تحویل دهد که این مسئله تا حد زیادی مانع خروج ارز از کشور میشود و میتواند مشکلات بازار داخلی را برطرف کند و قطعا عملکردی مثبت در جهش تولید خواهد بود. با راهاندازی این واحد ذوب، دیگر نیازی به واردات آند به عنوان مواد اولیه نیست. این مجتمع در کنار خود، کارخانه آندسازی دارد که بدین ترتیب آند مورد نیاز کارخانه را تامین میکند.

چنانچه این پروژه طبق برنامه زمانبندی اولیه احداث و راهاندازی میشد، قطعا طی این سالها از واردات آلیاژ و بیلت جلوگیری میکرد؛ همچنین ضمن تامین نیاز داخل، اشتغالزایی و رونق تولید را به دنبال داشت و مانع خروج ارز از کشور میشد.

انتهای پیام/

ثبت دیدگاه