با توجه به شرایط کنونی، پایههای اقتصاد کشور بیش از هر زمان دیگری به تقویت نیاز دارد و یکی از عوامل موثر در این امر، توسعه صنعت فولاد است. شرکت فولاد مبارکه را میتوان مهمترین قطب صنعت فولاد کشور دانست. این مجموعه در مهرماه سال 1370، با تاسیس اولین کوره قوس الکتریکی واحد فولادسازی، فعالیت خود را در زمینه ساخت محصولات فولادی در صنعت کشور آغاز کرد. این شرکت هماکنون، با برخورداری از ظرفیت اسمی تولید سالانه 7.2 میلیون تن تولید اسلب، بزرگترین تولیدکننده فولاد کشور به شمار میآید. چشمانداز اصلی این شرکت نقشآفرینی در صنعت فولاد ایران برای تحقق 55 میلیون تن فولاد در افق 1404 است.

اجرای رویکردهای توسعهمحور شرکت فولاد مبارکه موجب شده است تا این شرکت جایگاه بزرگترین تولیدکننده آهن اسفنجی در جهان و بزرگترین تولیدکننده فولاد کشور و منطقه خاورمیانه و شمال آفریقا را به خود اختصاص دهد و از سهم تولید 50 درصدی فولاد ایران برخوردار شود.

پيشگام در اشتغالزايی

شرکت فولاد مبارکه همواره یکی از سیاستهای اصلی خود را همگامی با تولیدکنندگان بزرگ فولاد جهان در زمینه استفاده از دانش و فناوریهای روز قرار داده است. با توجه به اهمیت بالای مقوله تکنولوژی در توسعه صنعت فولاد، شرکت فولاد مبارکه رویکردها و سیاستهای متنوع و گستردهای را در زمینه مدیریت، ارزیابی و بهبود عملکرد تکنولوژیهای خود در دستور کار دارد.

در همین راستا، این شرکت کوشیده است تا بستر مناسبی را برای نوآوری و خلق دانش مهیا سازد. این اقدامات شامل همکاری و ارتباط با بیش از 120 دانشگاه، مرکز تحقیقاتی و شرکت دانشبنیان، تاسیس پژوهشکده فولاد با مشارکت دانشگاه صنعتی اصفهان و تدوین سند راهبردی آن به منظور خدمات دانشبنیان برای طراحی محصولات و توسعه فناوریهاست.

طرح تحول دیجیتال شرکت فولاد مبارکه نیز از جمله جدیدترین گامهای این شرکت در حوزه مذکور است. اجرای طرح تحول دیجیتالی موجب دستیابی این مجموعه به رتبههای برتر در تامین نیاز داخل در افق 1404 خواهد بود و زمینه را برای همگامی و همراستایی با آخرین تحولات صنعت فولاد جهان فراهم خواهد کرد. هدف از طرح تحول دیجیتال افزایش میزان تولید نیست، بلکه تمرکز این مجموعه بر افزایش بهرهوری و کاهش قیمت تمامشده محصولات است.

شرکت فولاد مبارکه، به عنوان مجموعهای که بخش بزرگی از حلقههای زنجیره فولاد را در خود جای میدهد، نقش مهمی در اشتغالزایی و رشد اقتصادی کشور دارد. حدود هزار کارخانه در کشور تامین کالا و مواد مصرفی این مجموعه را بر عهده دارند و حدود 3 هزار کارگاه نیز از محصولات این شرکت در خطوط تولید خود استفاده و ورق فولاد مبارکه را به محصولات نهایی تبدیل میکنند.

توليد محصولات نهايی، زمينهساز رشد سودآوری

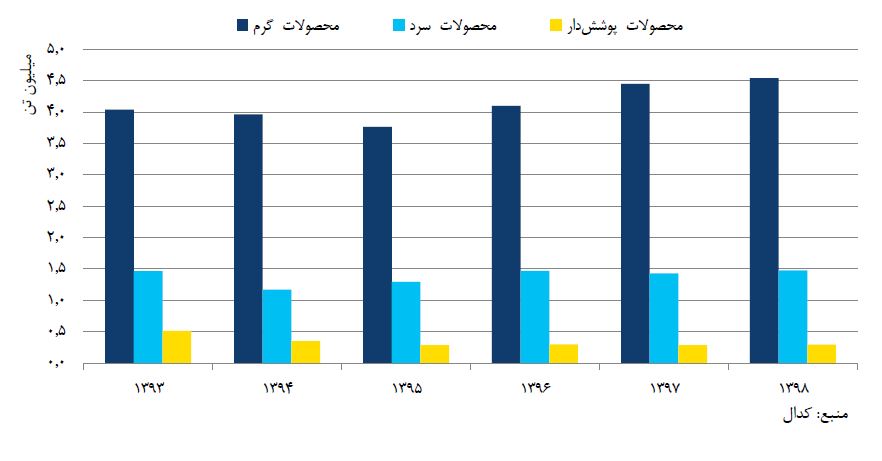

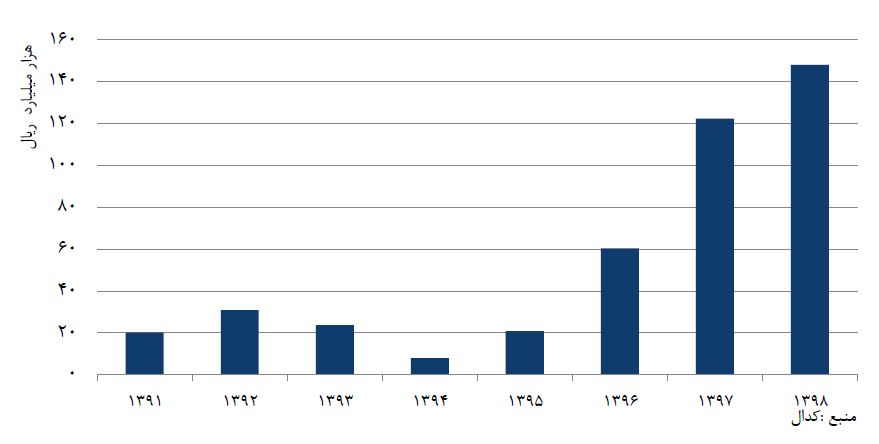

نگاه اصلی حاکم بر شرکت فولاد مبارکه تولید محصولات نهایی فولادی است تا بتواند ضمن تامین نیاز مصرفکنندگان داخلی، به جایگاهی مناسب در بازارهای بینالمللی دست یابد. این شرکت از ظرفیتهای مناسبی برای تولید انواع محصولات فولادی از جمله ورقهای فولادی سرد و گرم و پوششدار برخوردار است، به طوری که تامین حدود نیمی از مصرف فولاد کشور به منظور استفاده در صنایع مختلف از جمله خودروسازی، قطعهسازی، صنایع فلزی سبک و سنگین، صنایع لوله و پروفیل و لوازم خانگی و الکتریکی را بر عهده دارد. رشد آمار تولیدات این شرکت در سالهای اخیر حاکی از نگاه توسعهمحور در زمینه افزایش ظرفیتهای تولید و حرکت به سمت تولید محصولات نهایی فولادی است؛ مسئلهای که زمینه ایجاد ارزش افزوده و رشد درآمدها و سودآوری این شرکت را فراهم میکند. در نمودار 2، میتوان آمار سود خالص شرکت فولاد مبارکه را در سالهای اخیر مشاهده کرد.

دورنمايی اميدبخش

با توجه به افزایش تقاضا برای ورقهای فولادی در بازارهای داخلی و بینالمللی و کسری ظرفیت نورد گرم این شرکت در مقابل ظرفیت حدود 7 میلیون تنی کورهها، شرکت فولاد مبارکه اقدام به احداث طرح نورد گرم شماره 2 کرده است. بهرهبرداری از این طرح، ظرفیت تولید ورق فولادی کشور را تا بیش از 7 میلیون تن افزایش میدهد و کشور را از واردات ورق فولادی بینیاز میسازد. از جمله مزیتهای ایجادشده با شروع به کار این طرح میتوان به موارد زیر اشاره کرد:

• امکان تولید رول ورق برای ساخت لولههایی بسیار قطور و ضخیم به منظور انتقال ذخایر فرآوردههای نفت و گاز؛

• تولید ورقهای خاص به منظور استفاده در بدنه خودروها که باعث سبکسازی و استحکام بخشیدن به بدنه خودرو و در نتیجه، کاهش آلودگی، ایمنی بالا و صرفهجویی هزینههای سوخت آن میشود؛

• امکان تولید فولاد با کربن متوسط برای ماشینکاری.

شرکت فولاد مبارکه، همزمان با رشد ظرفیتهای تولید و افزایش تنوع و کیفیت محصولات، بهبود مستمر وضعیت زیستمحیطی تولیدش را یکی از سیاستهای کلان خود قرار داده است. از این رو، این مجموعه راهاندازی پروژههایی سازگار با محیط زیست را در دستور کار دارد. از جمله مهمترین طرحهای توسعه این مجموعه عبارتاند از:

• احداث کارخانه برای انجام پروژه برش اتوماتیک ضایعات فولادی به صورت «BOT»؛

• افزایش ظرفیت ذخیرهسازی واحد آهک در ناحیه آهنسازی؛

• اجرای پروژه سیستم بریج ریکلایمر دوطرفه در ناحیه آهنسازی؛

• توسعه واحد انباشت و برداشت در ناحیه آهنسازی؛

• احداث ایستگاه جدید تقلیل فشار گاز طرح شهید خرازی به صورت «EPS».

انتهای پیام/

ثبت دیدگاه