در جهان امروز، دسترسی به تجهیزات و ماشینآلات و بهکارگیری آنها عاملی کلیدی برای توسعه هر صنعت محسوب میشود، به طوری که حرکت به سمت رشد نرخ تولید و افزایش کیفیت محصولات در گرو استفاده از ماشینآلات پیشرفته و مطلوب است. در صنعت فولاد، به سبب شرایط دشوار و ویژه فرایندهای تولیدی، لازم است تا تجهیزات مورد استفاده از ویژگیهای خاصی برخوردار باشند و به همین دلیل، اجرای تمهیدات مناسب در زمینه تامین ماشینآلات ضروری به نظر میرسد.

در شرکت فولاد مبارکه، تختالهای خروجی از فولادسازی به واحد نورد گرم منتقل ميشوند و پس از گرم شدن تا یک هزار و 280 درجه سانتيگراد در كورههاي پيشگرمكن و پوستهزدايي در نوردهاي اوليه و نهايي، نورد میشوند و در نهايت، ضخامتشان به 1.2 تا 16 ميليمتر ميرسد كه به صورت كلاف (كويل) توليد ميشود. 52 درصد از كلافها به واحد تكميل نورد گرم انتقال مييابد. در اين واحد، اعمالي از قبيل كمكردن وزن كلاف، بهبود خواص مكانيكي، تسطيح ورق و برش سبک و سنگين ورق در طولهاي یک تا دوازده متر صورت ميگيرد. در فرایند تولید خط نورد گرم، از تجهیزات و ماشینآلات متعددی استفاده میشود.

ورق تولیدشده توسط فرایند نورد گرم به منظور بهبود خواص مکانیکی، بالا بردن قابلیت استفاده در صنایع مختلف مانند خودروسازی، تولید لوازم خانگی، تولید محصولات مورد استفاده در صنایع شیمیایی و غذایی و امثال آن باید طی عملیات مختلفی در ناحیه نورد سرد به ورق فولادی با خواص و ویژگیهای مورد نظر تبدیل شود. در این ناحیه، علاوه بر انواع محصولات سرد برای مصارف مختلف، ورقهای اسیدشوییشده، ورقهای قلعاندودشده، ورقهای گالوانیزه و ورقهای پوششدادهشده با طیف متنوعی از رنگها تولید میشود.

به این ترتیب، ورقهای تولیدشده در نورد سرد شرکت فولاد مبارکه ماده اولیه و خام در صنایع پاییندستی را فراهم میکنند و با تولید و وجود این محصولات در داخل کشور، وابستگی طیف قابلتوجهی از محصولات مانند لوازم خانگی پرکاربرد از جمله یخچال و فریزر و ماشین لباسشویی، صنایع بستهبندی محصولات غذایی همچون کنسرو و رب گوجهفرنگی و بدنه خودرو به خارج از کشور از بین رفته است.

در راه خودکفايی

در فرایندهای نورد گرم و سرد از تجهیزات بسیار متنوع با تکنولوژی تولید پیشرفته در محیطهای کاری سخت و متنوع استفاده میشود. برای مثال، میتوان به عملیات آنیل در دماهای بسیار بالا تا 800 درجه سانتیگراد، محیطهای خورنده شامل انواع اسیدهای داغ همچون اسید سولفوریک، اسید کلریدریک و …، موتورهای دَوَرانی با سرعتهای بالا تا محدوده 40هزار دور بر دقیقه، میزهای غلطکی، قفسههای نورد، انواع درایوهای الکتریکی و سیستمهای کنترل و اتوماسیون، تجهیزات سنگین هیدرولیک و پنوماتیک و تجهیزات الکتریکی با توان بالا اشاره کرد. بسیاری از این تجهیزات از بهترین تکنولوژی حال حاضر دنیا برخوردار هستند.

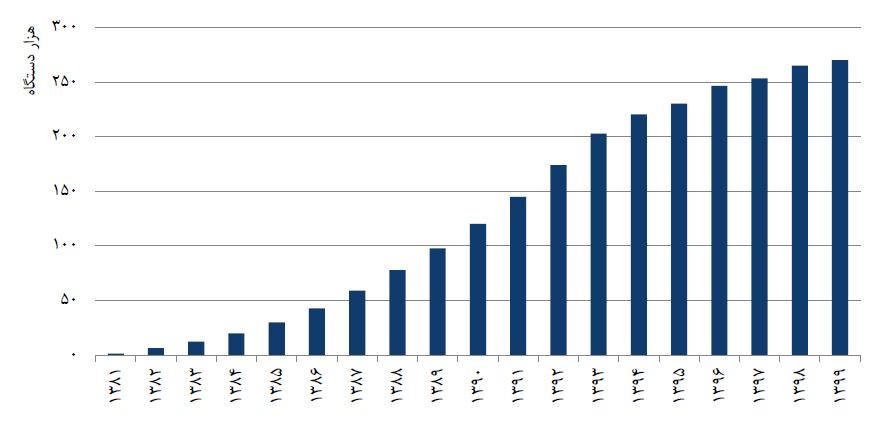

بنابراین، با توجه به پیچیدگی فرایندها و تجهیزات و خواص ویژه ورقهای تولیدی، تجهیزات این خطوط در بدو ساخت کارخانه کلا از خارج کشور تهیه شدهاند و دامنه قطعات یدکی و مصرفی تولید داخل کشور در زمان ساخت و راهاندازی کارخانه بسیار ناچیز بوده است؛ هرچند شروع بومیسازی از همان دوران ساخت و ابتدای بهرهبرداری و با هدف تامین پایدار مواد، قطعات و تجهیزات مورد نیاز خطوط تولید بوده است. در ادامه و از سال 1381 تاکنون، این کار به صورت ساختاریافته و کار تیمی، با مشارکت کلیه متخصصان نواحی تولیدی و پشتیبانی و شرکتهای سازنده دانشبنیان و با استفاده از امکانات داخل کشور انجام شده است.

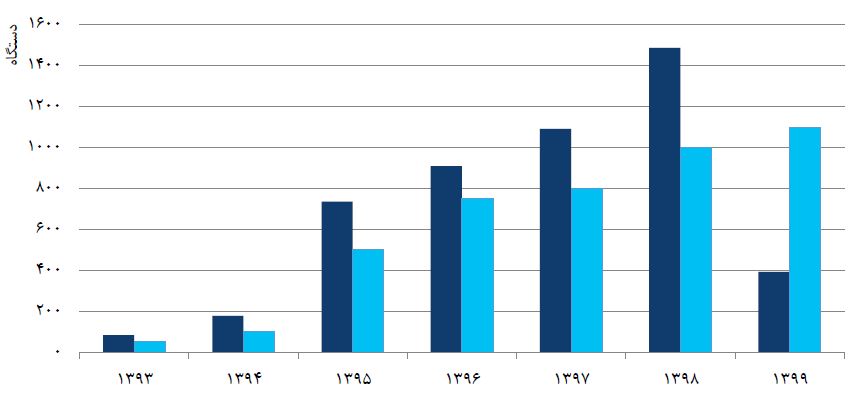

با فعالیتهای صورتگرفته در این سالها در فولادمبارکه و پروژههای متعدد اجراشده در این زمینه، توانمندی لازم برای طراحی و ساخت بسیاری از تجهیزات و قطعات ایجاد شده و به صورت مستمر بهبود یافته است. در نتیجه، بسیاری از تجهیزات و قطعات و فناوریهای بهکاررفته در آنها بومیسازی شدهاند. برای مثال، میتوان به تجهیزاتی مانند قیچیهای برش قلعاندود با جنس تنگستن کارباید، پایههای واحد باکس آنیلینگ، مندریلهای نورد سرد و سوپر مندریل نورد گرم، فیلترپرس، اسکراپ بالر، سنترینگها، تیکوی رولها و… اشاره کرد. کلیه این تجهیزات در داخل کشور طراحی و ساخته و سبب افزایش کمیت و کیفیت تولید شدهاند.

این تلاشها تا جایی پیش رفته است که در حال حاضر، طراحی و ساخت برخی از خطوط تولید جدید در مجموعه نورد سرد فولاد مبارکه توسط کارشناسان شرکت و با همکاری پیمانکاران داخل کشور و با هزینهای بهمراتب کمتر از نمونههای مشابه خارجی و با کیفیتی برتر انجام میشود و بعضی از نوآوریهای بهکاررفته در آنها در دنیا منحصربهفرد است. برای مثال، طراحی و ساخت خط ترکیبی برش ورقهای رنگی به منظور استفاده در صنایع لوازم خانگی در حال انجام است که ضمن ایجاد اشتغال مستقیم و غیرمستقیم و قطع وابستگی به خارج از کشور، افزایش کمیت و کیفیت تولید را نیز در بر دارد. همچنین در طراحی و ساخت خط تولید نورد گرم 2، در کنار پیمانکار خارجی، از توانمندیهای داخلی نیز استفاده خواهد شد.

عبور از چالشها

طبعا چالشهای متعددی در مسیر بومیسازی و ساخت داخل وجود دارد. برای مثال، در حوزه سازندگان و تامینکنندگان میتوان به مواردی همچون محدودیت دانش فنی ساخت قطعات و تجهیزات پیچیده، محدود بودن تامینکنندهها و سازندگان خاص، نبود تجهیزات کارگاهی مکفی برای ساخت در برخی از شرکتهای سازنده و دانشبنیان، کمبود مواد اولیه خاص و ویژه، نبود دفاتر فنی قدرتمند در کارگاه سازندگان و فقدان بانک اطلاعاتی سازندگان به صورت تخصصی اشاره کرد. همچنین در حوزه داخل با چالشهایی همچون نیاز به فرهنگسازی برای شناخت کافی کارکنان فولاد از توانمندیهای داخل کشور و ایجاد اعتماد آنها به قطعات و تجهیزات ساخت داخل، نبود گردشکارها و دستورالعملهای بومیسازی و فقدان بانک اطلاعاتی نیازمندیها مواجه بودهایم.

البته همانطور که اشاره شد، به یاری خدا و عزم و اراده مدیریت و کارکنان، شرکت فولاد مبارکه تاکنون توانسته است بلندترین گامها در مسیر پیشرفت و ترقی در مسیر قطع وابستگی به خارج را بردارد و در سال «جهش تولید»، به رغم تحریمهای ظالمانه، همواره رکوردهای جدیدی را در کلیه نواحی تولیدی به ثبت برساند.

انتهای پیام/

ثبت دیدگاه