در مقوله تعمیر و نگهداری، ایجاد تفکر و فرهنگ نگهداری و سپس تعمیرات بسیار اهمیت دارد؛ بدین معنا که یک مجموعه ابتدا نیازمند نگهداری در بهینهترین سطح است تا از این طریق، تعمیرات ماشینآلات و دستگاهها به حداقل برسد. بر همین اساس، در کتابها و مقالات، به اختصار واژه «نت» به کار میرود تا همواره ارجحیت نگهداری بر تعمیرات حفظ شود. بدون ترديد، نیروی انسانی، تجهيزات و ماشینآلات از اساسیترین بنيانهای هر سازمان برشمرده میشوند. از طرف دیگر، برای افزايش بهرهوری، ارائه خدمات و دستيابی به استانداردهای جهانی، بايد توجه ویژهای به افزايش كارايی، کاهش توقف و هزینههای تعمیرات ماشينآلات و تجهیزات داشت.

فرایندی برنامه محور

در مديريت سنتی، مقوله نگهداري به عنوان یک ابزار پشتيبانی غيربهرهور و كماهميت تعریف میشود كه مزيت ناچيزی برای سازمانها دارد، اما در نگرش نوين، نگهداری ماشينآلات، تجهيزات، ساختمانها، تاسیسات و … به منزله بخش ضروری عمليات سازمانها مورد توجه قرار ميگيرد و بهكارگيری استراتژیهای اثربخش نگهداری، ارزش افزوده قابل توجهی را در فعاليتهای هر سازمان ایجاد میکند. جايگزينی ماشينآلات به جای نیروی انسانی، هوشمندسازی ماشينآلات و اتوماسيونسازی خطوط تولید در دنیای امروز موجب شده است كه درصد آمادهبهكاری در تمام خدمات نگهداری و تعمیرات به طور كامل مورد توجه قرار گیرد.

با توجه به اينكه نگهداری و تعميرات يكي از اركان مهم و اصلی بهرهوری به شمار میرود، ميتوان به این مقوله به عنوان يک فرهنگ برای بهبود بخشیدن به شرايط موجود نگریست. این فرهنگ به نيروی انسانی میآموزد که چه مسيري را بپيمايد تا بهترين و بيشترين بازدهی در تولید و کاهش هزینهها حاصل شود. پس واضح است که اگر اصول نگهداری و تعمیرات به بهترین نحو انجام شوند، حداقل توقفات و هزینهها را به دنبال خواهد داشت و موجب دستیابی به تولید پایدار خواهد شد.

استراتژی مناسب نت به این معنی است که در زمان مناسب، اقدامات درست صورت گیرد که نتیجه این امر افزایش قابلیت اطمینان و بهرهوری و بهبود چرخه عمر داراییها میشود. بر همین اساس، در شرکت فولاد خوزستان، بر حسب نوع و شرایط بهرهبرداری از تجهیزات، تاکتیکهای مناسب نگهداری و تعمیرات به کار میروند. استراتژی «نت بر اساس شرایط کارکرد» و «نت بر اساس زمان» اصلیترین رویکردهای این شرکت در خصوص نگهداری و تعمیرات است.

بومیسازی به منظور تولید پایدار

فرهنگ و تفکر برنامهمحور بودن نگهداری و تعمیرات اصلیترین چالش در این زمینه است. با نهادینه کردن این فرهنگ و تفکر در یک سازمان، تمامی چالشهای اجرای برنامه نت برطرف میشود. بر همین اساس، فولاد خوزستان با ایجاد برنامههای آموزشی مناسب با رویکرد فرهنگسازی نگهداری و تعمیرات، استفاده از استادان مجرب و همچنین انتقال دانش بین کارکنان در سطوح مختلف، این مهم را در دستور کار خود قرار داده است.

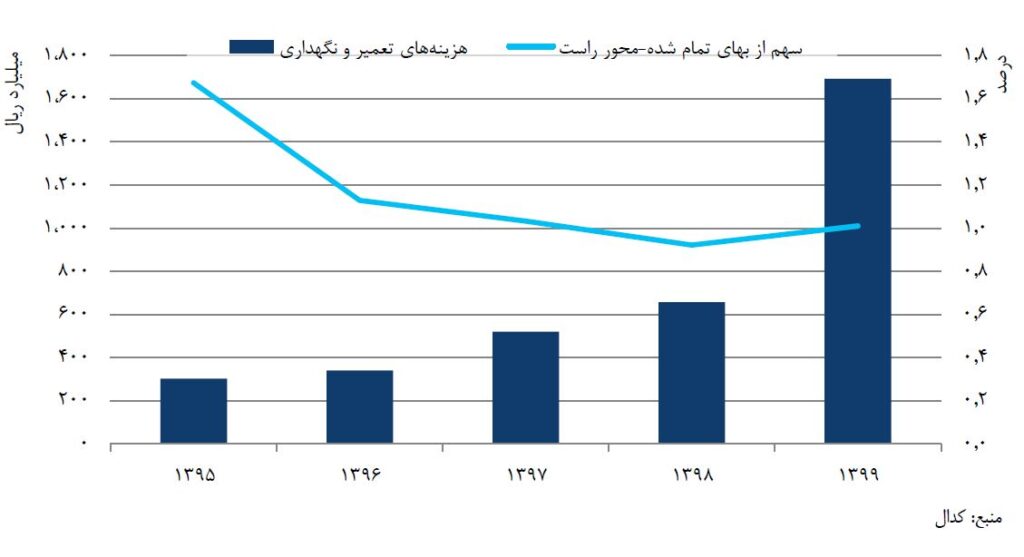

اگر عوامل تعیینکننده در قیمت تمامشده محصول به دو بخش اصلی هزینههای برق، گاز، آب و مواد اولیه و هزینههای عمده نت شامل تامین قطعات یدکی و نیروی انسانی تقسیم شوند، افزایش بیشتر هزینهها در بخش اول بهوضوح مشاهده میشود. بنابراین، به رغم افزایش هزینههای نت ناشی از شرایط اقتصادی و تورم، مطابق نمودار 2، نسبت آن در مقایسه با مواد و انرژی کاهشی بوده است.

شرکت فولاد خوزستان، با اجرای روشهای مناسب نگهداری و تعمیرات و استفاده از تجارب ارزنده شرکتهای پیشرو در زمینه نت، کاهش نسبت هزینههای نت را رقم زده است. برای دستیابی به این هدف، طراحی و پیادهسازی روشهای نوین نگهداری و تعمیرات و سیستمهای مرتبط با آن صورت گرفته است. همچنین این شرکت، با انجام کار گروهی و بهبود مستمر در زمینههای کنترل موجودی، تامین کالا و خرید خدمات، هزینههای نت مجموعه خود را مدیریت میکند.

تامینِ بههنگام قطعات یدکی مناسب و با کیفیت، یکی از اصلیترین چالشهای اجرای برنامه نت برای کاهش توقفات ناخواسته تجهیزات است که در تولید پایدار نقشی کلیدی دارد. در شرکت فولاد خوزستان، برای مقابله با تحریمهای ظالمانه، ستاد مواجهه با تحریمها تشکیل شد و با برگزاری جلسات در سطح عالی سازمان، برنامهریزیها و اقدامات لازم در خصوص تامین قطعات استراتژیک برای جلوگیری از توقفات پیشبینینشده صورت گرفت. از مهمترین مصوبات این ستاد، تشکیل کمیته بومیسازی با حضور نمایندگان واحدهای مختلف در قالب تیمهای تخصصی فنی، مهندسی و بازرگانی بود. این تیمها، با دستهبندی و بررسی تمامی اقلام (قطعات و مواد) و با تمرکز بر موارد استراتژیک، تلاش مضاعف برای تامین این قطعات با رویکرد بومیسازی و توسعه ساخت داخل را انجام میدهند. گفتنی است که شرکت فولاد خوزستان در زمره شرکتهای پیشتاز در زمینه بومیسازی برشمرده میشود و بیش از 15 هزار قلم کالا، تجهیز و سیستم را مطابق نمودار شماره 1، از ابتدا تاکنون بومیسازی کرده است.

تلاشهای شرکت فولاد خوزستان دستیابی به تکنولوژی ساخت داخل قطعات، حمایت از تولید داخل، ایجاد اشتغال، کاهش خروج ارز از کشور و در نهایت، تولید پایدار این شرکت را در پی داشته است. اشاره به این نکته ضروری است که تاخیر در تامین تجهیزات و مواد مصرفی که تکنولوژی آنها هنوز بومی نشده و یا ظرفیت سازندگان داخلی تکافوی نیاز صنایع داخلی را ندارد چالشهایی جدی برای تولید ایجاد کرده است که با همکاری دستگاههای ذیربط، میتوان اثرات منفی آن را مدیریت کرد و به حداقل رساند.

انتهای پیام/

ثبت دیدگاه